Når ingeniører og teknikere søker etter «hva er de tre typene ventiler», blir de ofte overrasket over å finne at det ikke finnes et enkelt universelt svar. Sannheten er mer nyansert enn en enkel trekategoriliste. Klassifiseringen av ventiler avhenger helt av den operasjonelle konteksten, enten du jobber med hydrauliske kraftsystemer, industrielle prosessrør eller mekanisk aktuatorintegrasjon.

Denne kompleksiteten er ikke en feil i teknisk terminologi – det er en funksjon. Ulike industridisipliner har utviklet egne klassifiseringsrammeverk fordi de prioriterer ulike ventilegenskaper. En hydraulisk systemdesigner fokuserer på kontrollfunksjoner, mens en prosessanleggsingeniør bryr seg om serviceplikt, og en vedlikeholdstekniker trenger å forstå mekaniske bevegelsestyper for valg av aktuator og romlig planlegging.

I denne omfattende veiledningen vil vi utforske de tre mest autoritative klassifiseringsrammeverkene som definerer ventiltyper på tvers av forskjellige tekniske kontekster. Hvert rammeverk representerer et legitimt svar på "tre typer"-spørsmålet, støttet av industristandarder og applikasjonskrav fra den virkelige verden.

Framework One: Funksjonell klassifisering i fluidkraftsystemer

I hydrauliske og pneumatiske systemer fungerer ventiler som de logiske utførerne av kraftoverføringskretser. De tre grunnleggende ventiltypene i dette rammeverket er basert på kontrollfunksjon: retningsreguleringsventiler, trykkreguleringsventiler og strømningsreguleringsventiler. Denne klassifiseringen dominerer automatiseringsteknikk og er eksplisitt anerkjent i ISO 1219 (fluid power symbols) og NFPA T3.10.19 standarder.

Retningskontrollventiler

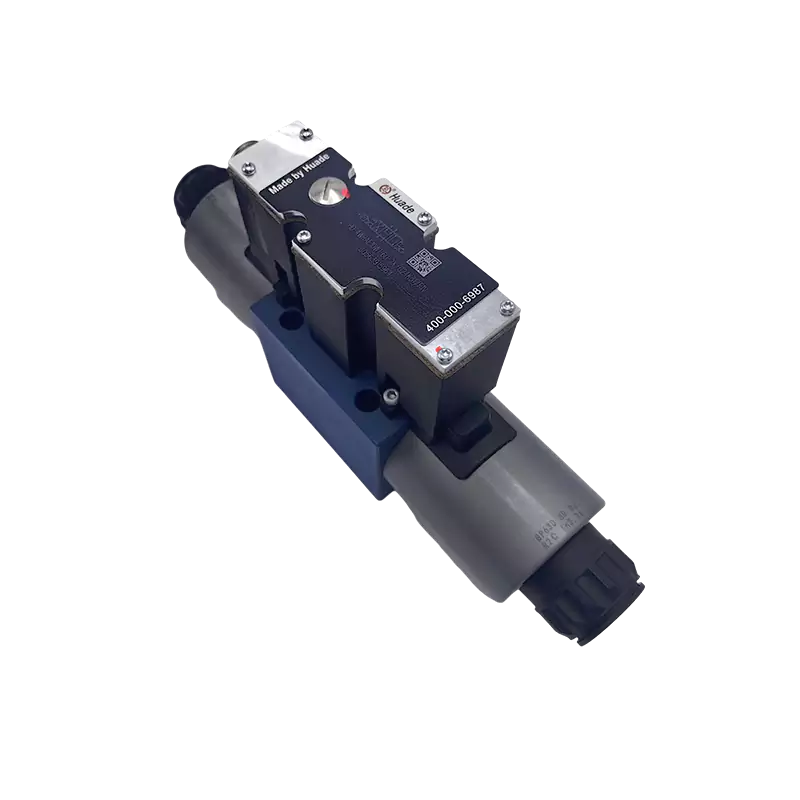

Retningskontrollventiler (DCV) etablerer det logiske grunnlaget for ethvert væskekraftsystem. Deres primære funksjon er å rute, avlede eller blokkere væskestrømningsbaner i en krets, og dermed bestemme bevegelsesretningen til aktuatorer som hydrauliske sylindre (forlenge, trekke inn eller holde) eller hydrauliske motorer (med klokken, mot klokken eller stopp).

Den interne arkitekturen til DCV-er faller inn i to dominerende designfilosofier: spoleventiler og tallerkenventiler. Spoleventiler består av et nøyaktig maskinert sylindrisk element (spolen) med land og spor som glir innenfor en matchende boring. Når spolen beveger seg aksialt, dekker eller avdekker den porter i ventilhuset, og omdirigerer væskebaner. Denne utformingen utmerker seg ved å implementere kompleks svitsjelogikk – et enkelt ventilhus kan oppnå 4-veis 3-posisjon eller 5-veis 2-posisjon konfigurasjoner. Imidlertid har spoleventiler en iboende fysisk karakteristikk kalt klaringsforsegling. For å tillate jevn glidende bevegelse, må det være en radiell klaring på flere mikrometer mellom spolen og boringen. Dette skaper uunngåelig intern lekkasje (spolebypass) under trykk, noe som gjør spoleventiler uegnet for langvarig lastholding uten ekstra tilbakeslagsventiler.

Poppet-ventiler bruker derimot et bevegelig lukkeelement (kjegle, kule eller skive) som presser mot et sete vinkelrett på strømningen. Dette skaper en kontaktforsegling eller ansiktsforsegling. Når det er lukket, hjelper systemtrykket faktisk til å presse elementet tettere mot setet, og oppnå positiv, nesten null lekkasjetetning. Dette gjør tallerkenventiler ideelle for lastholding, sikkerhetsavskjæring og høytrykksisolering. Slaget er vanligvis kort, noe som resulterer i ekstremt raske responstider, og åpningshandlingen gir en selvrensende effekt som gir tallerkendesign overlegen forurensningstoleranse sammenlignet med spoler.

Spesifikasjonen til DCV-er følger et standard notasjonssystem basert på "måter" (antall væskeporter) og "posisjoner" (antall stabile spoletilstander). En 4-veis 3-posisjonsventil (4/3) har for eksempel fire porter – trykk (P), tank (T) og to arbeidsporter (A, B) – og tre stabile posisjoner. Sentrumstilstanden til 3-posisjonsventiler er kritisk for systemets oppførsel. Et lukket senter av O-type blokkerer alle porter, låser aktuatorene i posisjon, men forårsaker oppbygging av pumpetrykk. Et flottørsenter av H-type forbinder A, B og T mens P blokkerer, slik at aktuatoren kan flyte fritt. Et tandemsenter av Y-type forbinder P og T mens A og B blokkeres, losser pumpen til tanken og reduserer varmeutviklingen samtidig som aktuatorlåsen opprettholdes.

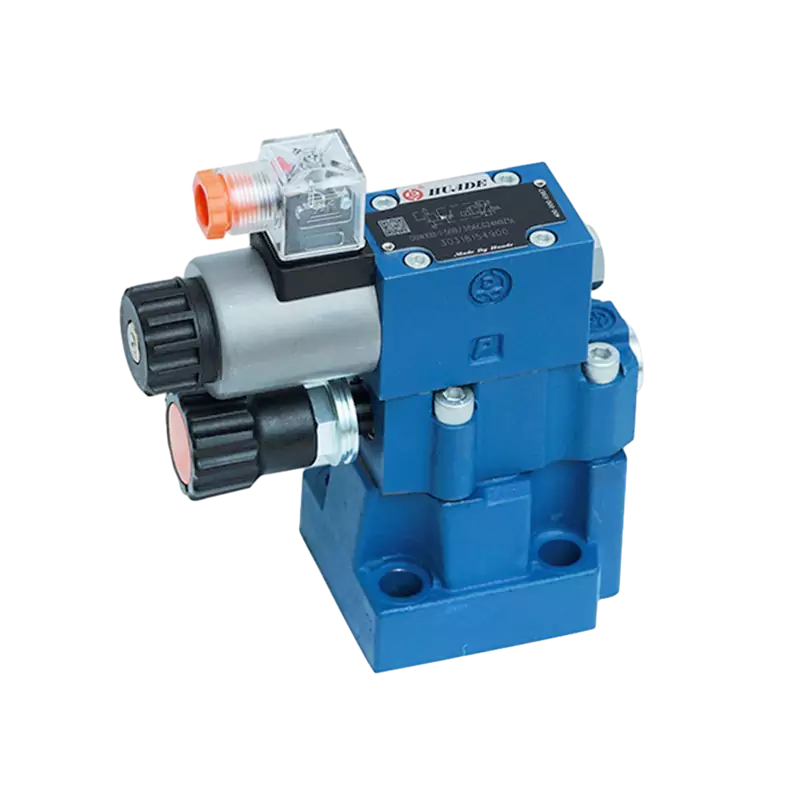

Trykkreguleringsventiler

I hydraulisk fysikk er trykk lik kraft per arealenhet ($$P = F/A$$). Derfor er kontroll av systemtrykket i hovedsak å kontrollere aktuatorens utgangskraft. Trykkreguleringsventiler begrenser maksimalt systemtrykk eller regulerer lokalisert kretstrykk for å opprettholde sikre driftsforhold og oppnå kraftkontrollmål.

Avlastningsventilen fungerer som sikkerhetshjørnesteinen - en normalt lukket ventil koblet parallelt med systemet. Når systemtrykket overstiger den fjærinnstilte kraftterskelen, åpner ventilen og leder overflødig væske tilbake til tanken, og begrenser dermed maksimalt systemtrykk. Dette forhindrer katastrofal svikt i slanger, tetninger og aktuatorer under overbelastningsforhold. Direktebetjente avlastningsventiler reagerer raskt, men viser betydelig trykkoverstyring (forskjellen mellom sprekktrykk og fullstrømstrykk). Pilotbetjente avlastningsventiler bruker en liten pilotventil for å kontrollere hovedspoleåpningen, og gir en flatere trykk-strømkarakteristikk som opprettholder mer stabilt systemtrykk over brede strømningsområder. Pilotdrevne design forenkler også fjerntrykkjustering og systemavlastingsfunksjoner.

Trykkreduksjonsventiler fungerer på et fundamentalt annet prinsipp til tross for visuell likhet. Disse er normalt åpne ventiler installert i serie i en krets. De struper strømmen for å redusere utløpstrykket og bruker utløpstrykktilbakemelding for å opprettholde konstant redusert trykk uavhengig av svingninger i innløpstrykket. Dette er viktig når en enkelt hydraulisk kilde må betjene flere kretser med forskjellige trykkkrav - for eksempel et hovedsystem som krever 20 MPa (2900 psi) for sylinderkraft mens en ekstra klemkrets trenger bare 5 MPa (725 psi).

Sekvensventiler kontrollerer operasjonsrekkefølgen ved å forbli lukket til innløpstrykket når et settpunkt, og deretter åpnes automatisk for å tillate strømning til nedstrømskretser. I motsetning til avlastningsventiler som dumper væske til tank, retter sekvensventiler utløpsstrømmen til arbeidskretser og krever derfor vanligvis en ekstern avløpstilkobling for å håndtere kontrollkammerlekkasje uten å forurense arbeidsportsignalet.

Motbalanseventiler er kritiske for heising og vertikale bevegelsessystemer. Installert i returledningen til en sylinder, er de satt til et trykk litt over det belastningen skaper gjennom tyngdekraften. Ved å generere mottrykk forhindrer de last fritt fall under gravitasjonskraft, og sikrer jevn kontrollert nedstigning. Moderne motvektsventiler integrerer en tilbakeslagsventil som tillater fri reversstrøm for løfteoperasjoner.

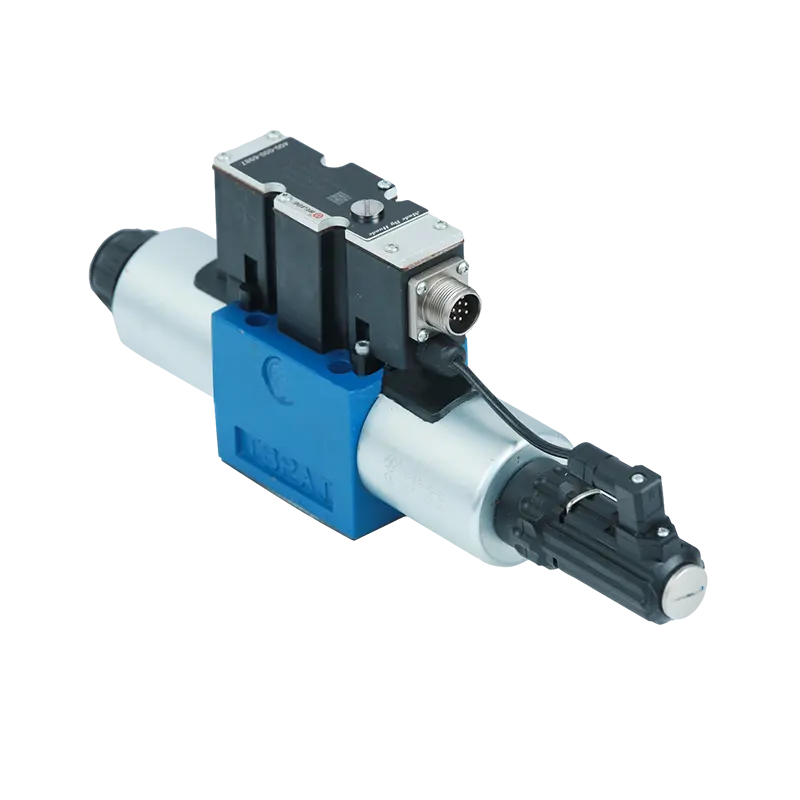

Strømningskontrollventiler

Strømningskontrollventiler regulerer væskevolum per tidsenhet gjennom ventilen, og kontrollerer derved aktuatorhastigheten (sylinderforlengelse/tilbaketrekkingshastighet eller motorrotasjonshastighet). Den grunnleggende strømningsligningen gjennom en åpning er$$Q = C_d A \\sqrt{2\\Delta P/\\rho}$$, hvor Q er strømningshastighet, A er åpningsareal og ΔP er trykkforskjell over åpningen.

Den enkleste strømningskontrollen er en nåleventil, klassifisert som ikke-kompensert. Fra ligningen ovenfor avhenger strømning Q ikke bare av åpningsareal A, men også av kvadratroten av trykkforskjellen ΔP. Hvis belastningen varierer, varierer ΔP, noe som forårsaker hastighetsustabilitet. For å løse dette grunnleggende problemet, har trykkkompenserte strømningskontrollventiler en intern konstant-differensialtrykkreduksjonsventil (kompensatoren) i serie med strupeåpningen. Denne kompensatoren justerer automatisk sin egen åpning basert på lasttrykk for å opprettholde konstant ΔP over hovedåpningen. Med ΔP holdt konstant, blir flow Q kun en funksjon av åpningsområde A, og oppnår lastuavhengig konstant hastighetskontroll.

Kretsposisjonen til strømningskontrollventiler definerer hastighetskontrollmetoden. Måler-inn-kontroll plasserer ventilen som kontrollerer strømmen inn i aktuatoren. Dette passer for applikasjoner med konstante, resistive belastninger, men kan ikke skape mottrykk - når den står overfor overløpende belastninger som gravitasjonsdrevet bevegelse, vil aktuatoren løpe vekk. Måler-ut-kontroll plasserer ventilen som kontrollerer strømmen som går ut av aktuatoren. Ved å bygge mottrykk på retursiden, skaper dette mer stiv hydraulisk støtte som effektivt forhindrer overkjøring av last og gir overlegen jevn bevegelse. Mottrykket kan imidlertid forårsake trykkøkning i innløpskammeret, noe som krever nøye verifisering av trykkklassifiseringen under design.

| Ventiltype | Primær funksjon | Kontrollparameter | Typiske applikasjoner | Nøkkelstandarder |

|---|---|---|---|---|

| Retningskontroll | Ruter væskebaner | Strømningsretning | Sylindersekvensering, motorreversering, logiske kretser | ISO 5599, NFPA T3.6.1 |

| Trykkkontroll | Begrens eller reguler trykket | System/kretstrykk | Systembeskyttelse, kraftkontroll, belastningsrekkefølge | ISO 4411, SAE J1115 |

| Strømningskontroll | Reguler strømningshastigheten | Aktuatorhastighet | Hastighetskontroll, synkronisering, styring av matehastighet | ISO 6263, NFPA T3.9.13 |

Rammeverk to: Tjenestepliktsklassifisering i prosessrør

Denne kompleksiteten er ikke en feil i teknisk terminologi – det er en funksjon. Ulike industridisipliner har utviklet egne klassifiseringsrammeverk fordi de prioriterer ulike ventilegenskaper. En hydraulisk systemdesigner fokuserer på kontrollfunksjoner, mens en prosessanleggsingeniør bryr seg om serviceplikt, og en vedlikeholdstekniker trenger å forstå mekaniske bevegelsestyper for valg av aktuator og romlig planlegging.

Isolasjonsventiler

Isolasjonsventiler (også kalt blokkventiler eller avstengningsventiler) er utformet for å tillate enten full strømning eller fullstendig blokkering. De fungerer i helt åpne eller helt lukkede posisjoner og bør aldri brukes til struping. Langvarig drift i delvis åpne posisjoner fører til at høyhastighetsvæske eroderer tetningsflater gjennom et fenomen som kalles wiretrekking, ødelegger tetningsytelsen og fører til katastrofal lekkasje.

Portventiler representerer den klassiske lineære avstengningsdesignen. En kileformet skive beveger seg vinkelrett på strømningsretningen for å kutte strømningen. Når den er helt åpen, danner strømningsbanen en rett gjennom ledning med minimalt trykkfall, noe som gjør portventiler ideelle for tjenester der lav motstand er kritisk. Slukeventiler kommer i to spindelkonfigurasjoner med forskjellige operasjonsegenskaper. Stigende spindelventiler (OS&Y—Utenfor skrue og åk) har utvendige gjenger som får stammen til å heve seg når håndhjulet dreier. Dette gir visuell posisjonsindikasjon – forlenget spindel betyr åpent – og holder gjenger ute av kontakt med prosessmedier, og forhindrer korrosjon. Disse er standard i brannsikringssystemer og kritiske prosesslinjer hvor posisjonssyn er sikkerhetskritisk. Ikke-stigende spindelportventiler (NRS) har spindelen som roterer, men ikke translaterer vertikalt, med de innvendige muttergjengene innebygd i kilen. Denne utformingen minimerer krav til vertikal plass, noe som gjør dem egnet for nedgravde rørledninger eller trange rom, men mangler intuitiv posisjonsindikasjon og utsetter gjenger for mediakorrosjon.

Portventiler krever flersvingsdrift, noe som betyr sakte åpning og lukking. Selv om dette forhindrer vannslag, gjør det dem uegnet for nødavstengning. Tetningsflatene er også utsatt for gnaging (kaldsveising av metalloverflater under trykk og friksjon).

Kuleventiler representerer den moderne standarden for roterende avstengning. En kule med gjennomgående boring fungerer som lukkeelement. Ved å rotere 90 grader oppnås full åpen eller helt lukket drift med hastighet og effektivitet. Full-port kuleventiler har borediametre som matcher røret, noe som resulterer i ubetydelig strømningsmotstand. Tetningsmekanismen skiller seg fundamentalt mellom flytende kule og tappmontert design. I flytende kuleventiler støttes kulen kun av setene og "flyter" inne i kroppen. Medietrykk presser ballen mot nedstrømssetet, og skaper tett forsegling. Denne utformingen fungerer for lavt til middels trykk og små diametre, men i høytrykksapplikasjoner med stor boring blir driftsmomentet enormt og setene deformeres under stress. Tappmonterte kuleventiler fester ballen mekanisk mellom øvre og nedre tapp, og forhindrer kulebevegelse. Medietrykk skyver fjærbelastede seter mot ballen for å oppnå tetning. Denne designen reduserer operasjonsmomentet dramatisk og muliggjør funksjonalitet for dobbel blokkering og utløp (DBB), noe som gjør den til API 6D-valget for rørledningsoverføring og høytrykksapplikasjoner.

Reguleringsventiler

Reguleringsventiler (også kalt reguleringsventiler eller strupeventiler) er designet for å modulere strømningsmotstanden og derved kontrollere strømningshastighet, trykk eller temperatur. I motsetning til isolasjonsventiler, må de tåle høye hastigheter, turbulens og kavitasjon eller blinking som oppstår under delvis åpning. De åpner og lukker seg aldri bare – de lever i strupingssonen.

Globeventiler setter standarden for presisjonskontroll. En pluggformet skive beveger seg langs strømningssenterlinjen. Den indre strømningsbanen danner en S-form, og tvinger væske gjennom skarpe retningsendringer. Denne kronglete banen sprer enorme mengder væskeenergi, og muliggjør fin flytmodulasjon. Ved å endre skivekontur (lineær, lik prosentandel, hurtigåpning), kan ingeniører definere ventilens iboende strømningskarakteristikk. Like prosentegenskaper er mest vanlig i prosesskontroll fordi de kompenserer for ulineære systemtrykkfallsendringer, og opprettholder relativt konstant kontrollsløyfeforsterkning over hele slagområdet. Globeventiler tilbyr utmerket strupepresisjon og tett avstengning (skive og setepar i parallell kontakt), men høy strømningsmotstand skaper betydelig trykktap.

Butterflyventiler bruker en skive som roterer i strømningsstrømmen for å kontrollere strømmen. Tradisjonelle konsentriske spjeldventiler betjener enkle lavtrykksvannsystemer, men eksentriske spjeldventiler har entret den høyytelseskontrollarenaen. Dobbel-offset-design har spindelaksen forskjøvet fra både skivesenter og rørsenterlinje. Denne kameffekten gjør at skiven raskt løftes vekk fra setet ved åpning, noe som reduserer friksjon og slitasje. Trippel-offset-design legger til en tredje vinkelforskyvning mellom setekjeglens akse og rørets senterlinje. Dette oppnår ekte "friksjonsfri" drift, noe som tillater metall-til-metall hard forsegling som når bobletett null lekkasje og tåler ekstrem temperatur og trykk. Tredobbelt forskjøvet metall-sete spjeldventiler dominerer alvorlige bruksområder med damp og hydrokarbon.

Fysikken til ventildimensjonering krever beregningsbasert valg. Strømningskoeffisienten ($$C_v$$) definerer gallons per minutt av 60°F vann som strømmer gjennom ventilen ved 1 psi trykkfall. Den fungerer som den universelle metrikken for ventilkapasitet. Formelen for dimensjonering$$C_v = Q\\sqrt{SG/\\Delta P}$$relaterer strømningshastighet Q, egenvekt SG og trykkfall ΔP.

Kritisk til alvorlig væsketjeneste er forståelse av blinking og kavitasjon. Når væske akselererer gjennom ventilens vena contracta (minimumsareal), når hastighetstopper og trykk sitt laveste punkt. Nedstrøms gjenvinner trykket seg delvis. Blinking oppstår når post-vena contracta-trykket ikke kan komme seg over væskens damptrykk - væsken fordamper permanent til tofasestrøm, og høyhastighets damp-væskeblanding forårsaker alvorlig erosiv skade. Kavitasjon oppstår når vena contracta-trykket faller under damptrykket (danner bobler), men nedstrømstrykket gjenoppretter seg over damptrykket. Boblene imploderer, og genererer ekstreme lokaliserte mikrostråler og sjokkbølger som forårsaker katastrofal støy, vibrasjoner og groper i materialet. Trykkgjenvinningsfaktoren ($$F_L$$) karakteriserer en ventils kavitasjonsmotstand. Globeventiler har vanligvis høye$$F_L$$verdier (lav gjenvinning), gir overlegen kavitasjonsmotstand sammenlignet med kule- og spjeldventiler (lav$$F_L$$, høy utvinning).

Tilbakeslagsventiler

Tilbakeslagsventiler (tilbakeslagsventiler) er selvaktiverende anordninger som åpnes med foroverstrøm og lukkes med revers. De beskytter først og fremst pumper mot skader på omvendt rotasjon og forhindrer systemdrenering. I motsetning til andre ventiltyper, opererer de uten eksterne kontrollsignaler - væskemomentum og tyngdekraft gir aktiveringskraften.

Sving tilbakeslagsventiler har en skive som roterer rundt en hengselspinne. De tilbyr lav strømningsmotstand, men er tilbøyelige til plateskravling under lavhastighets eller pulserende strømningsforhold. I applikasjoner med rask strømningsreversering kan svingkontroller generere ødeleggende vannslag når skiven smeller igjen. Løftetilbakeslagsventiler har en skive som beveger seg vertikalt, lik konstruksjon som kuleventiler. De gir tett forsegling og tåler høyt trykk, men viser høy strømningsmotstand og følsomhet for blokkering av rusk. Tilbakeslagsventiler for vippeskive representerer premiumløsningen for store pumpestasjoner (flomkontroll, vannforsyning). Skivens dreieakse sitter nær sitteflaten, og skaper en balansert bæreprofilstruktur. Kort slag muliggjør ekstremt rask lukking med demping, noe som dramatisk reduserer vannhammertrykkspiker.

| Ventiltype | Driftsmodus | Posisjon stater | Gassreguleringsevne | Primære standarder |

|---|---|---|---|---|

| Isolasjon/blokkering | Kun av og på | Helt åpen eller helt lukket | Ikke anbefalt | API 600, API 6D, ASME B16.34 |

| Regulering/Kontroll | Modulerende | Enhver posisjon i slag | Primær funksjon | IEC 60534, ANSI/ISA-75 |

| Ikke-retur | Reguleringsventiler | Tætningsmaterialer kræver også redesign til brint. Standardelastomerer tillader overdreven hydrogenpermeation. Brintgassen, der er opløst i tætningsmaterialet, kan forårsage eksplosiv dekompression, når trykket falder hurtigt. Den opløste gas udvider sig hurtigere, end den kan undslippe, og bogstaveligt talt river forseglingen fra hinanden. Dette kræver specialtætningsforbindelser, der er modstandsdygtige over for permeation og eksplosiv dekompression. | N/A (binær sjekk) | API 594, BS 1868 |

Rammeverk tre: Mekanisk bevegelsesklassifisering for aktuatorintegrasjon

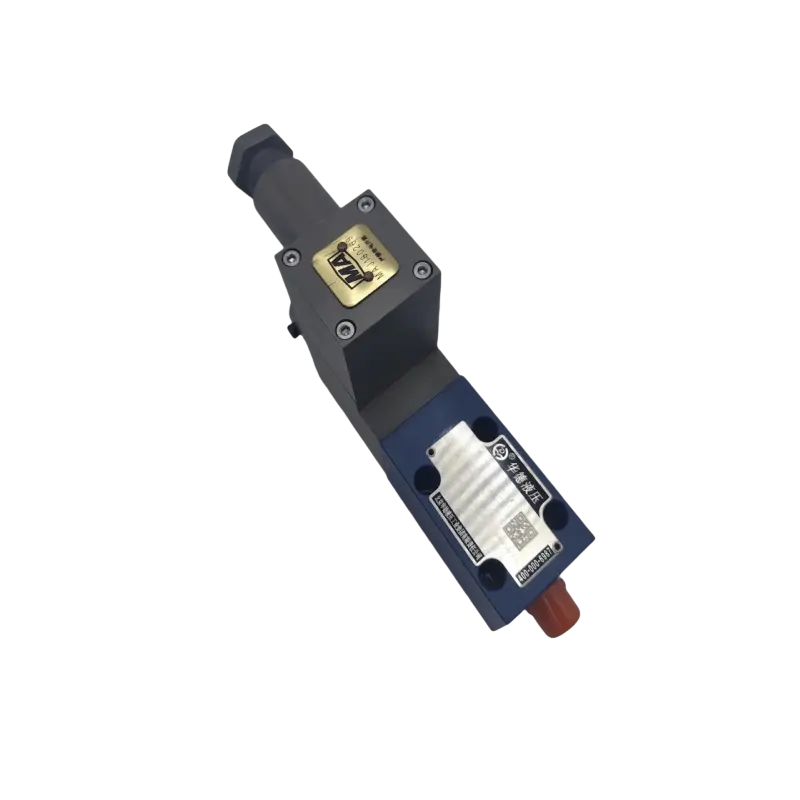

Det tredje hovedklassifiseringsrammeverket kategoriserer ventiler etter den fysiske bevegelsesbanen til lukkeelementet deres. Dette perspektivet er avgjørende for valg av aktuator (pneumatisk, elektrisk, hydraulisk), planlegging av romlig layout og utvikling av vedlikeholdsstrategi. De tre typene er lineære bevegelsesventiler, roterende bevegelsesventiler og selvaktiverte ventiler.

Lineære bevegelsesventiler

Lineære bevegelsesventiler har lukkeelementer som beveger seg i en rett linje, enten vinkelrett eller parallelt med strømningsretningen. Representative eksempler inkluderer sluseventiler, klodeventiler, membranventiler og klemventiler. Lineær bevegelse konverterer vanligvis rotasjonsmoment til massiv lineær skyvekraft gjennom gjengede stengler, og gir utmerket tetningskraft (høy enhetssetespenning). Gassresponsen har en tendens til å være mer lineær, egnet for høypresisjonskontrollapplikasjoner. Imidlertid er slaglengden vanligvis lang, noe som resulterer i høye ventilhøyder (betydelige takhøydekrav).

Membranventiler og klemventiler fortjener spesiell oppmerksomhet innen lineære ventildesign på grunn av deres unike "medieisolasjons"-karakteristikk. Disse ventilene stenger strømmen ved å komprimere en fleksibel membran eller elastomerhylse, og isolerer driftsmekanismen fullstendig fra prosessmedier. Dette gir kritiske fordeler i sanitærapplikasjoner (farmasøytisk, mat og drikke) hvor forurensningsforebygging er avgjørende, og i slurryapplikasjoner (gruvedrift, avløpsvann) hvor slipende partikler raskt vil ødelegge metallbeklædningskomponenter. Valget av membran eller hylsemateriale (PTFE, EPDM, naturgummi) blir det primære hensynet til kompatibilitet i stedet for kroppsmetallurgi.

Roterende bevegelsesventiler

Roterende bevegelsesventiler har lukkeelementer som roterer rundt en akse, vanligvis 90 grader for å oppnå full slag. Representative eksempler inkluderer kuleventiler, spjeldventiler og pluggventiler. Disse designene tilbyr kompakt struktur, lav vekt og rask drift. De utmerker seg i installasjoner med begrenset plass og applikasjoner som krever rask aktivering. Brannsikker sertifiseringstesting i henhold til API 607 eller API 6FA er vanlig for roterende ventiler i hydrokarbontjeneste, som bekrefter at metall-til-metall reserveforsegling aktiveres hvis myke seter brenner bort under en brannhendelse.

Dreiemomentprofilen til roterende ventiler er ikke-konstant over slag. Maksimalt dreiemoment oppstår ved brudd for å åpne (overvinne statisk friksjon og trykkforskjell) og ved ende-av-lukking (komprimering av seter til siste plass). Midtslagsmoment er først og fremst dynamisk væskemoment. Aktuatorens størrelse må være basert på maksimalt dreiemoment med passende sikkerhetsfaktorer, typisk 1,25 til 1,50 for normal service og opptil 2,00 for nødavstengningsapplikasjoner. Pneumatiske aktuatorer for roterende ventiler bruker vanligvis tannstang- og pinjongmekanismer. Scotch-yoke-design produserer en U-formet dreiemomentutgangskurve som naturlig matcher det høye dreiemomentet ved endepunktene som er karakteristiske for kule- og butterflyventiler, noe som resulterer i høyere effektivitet og tillater mindre aktuatorstørrelser.

Selvbetjente ventiler

Selvbetjente ventiler krever ingen ekstern strømkilde – elektrisk, pneumatisk eller hydraulisk. De opererer utelukkende fra energi i selve prosessmediene. Tilbakeslagsventiler bruker fluid kinetisk energi, avlastnings- og sikkerhetsventiler bruker statisk trykkkraft, og selvbetjente trykkregulatorer bruker trykkbalanse-tilbakemelding. Fraværet av ekstern strøm gjør disse ventilene i seg selv feilsikre for visse kritiske bruksområder.

Imidlertid viser selvaktiverte ventiler hysterese og dødbåndsegenskaper på grunn av den fysiske balansen mellom væskekraft og mekanisk fjærkraft kombinert med friksjon. Hysterese betyr at åpningstrykket og tilbakestillingstrykket er forskjellige - ventilen "husker" sin tidligere tilstand. Dødbånd er inngangsområdet der ingen utgangsendring forekommer. Overdreven dødbånd forårsaker kontrollustabilitet, mens passende hysterese (som nedblåsning i avlastningsventiler - forskjellen mellom innstilt trykk og tilbakestillingstrykk) er nødvendig for å forhindre ventilskravling (rask sykling som skader seter og skaper farlige trykksvingninger). Standarder som ASME Seksjon VIII Divisjon 1 (kjele- og trykkbeholderkode) krever spesifikke ytelseskrav for selvaktiverte sikkerhets- og avlastningsanordninger.

| Bevegelsestype | Slagkarakteristikk | Typiske aktuatorer | Plasskrav | Responshastighet |

|---|---|---|---|---|

| Lineær bevegelse | Langt slag, høy skyvekraft | Stempelsylinder, elektrisk motor + ledeskrue | Høy vertikal (høydehøyde) | Sakte til moderat |

| Roterende bevegelse | Kvartsvending (90°) | Tannstang, Scotch-yoke, elektrisk kvartsving | Lav vertikal, moderat radial | Rask |

| Selvbetjent | Variabel (mediedrevet) | Ingen (integrert fjær/vekt) | Minimal (ingen aktuator) | Avhenger av design |

Velge riktig klassifiseringsrammeverk for søknaden din

Å forstå hvilke av disse tre rammeverkene som skal brukes avhenger av din spesifikke ingeniørkontekst og beslutningsprioriteringer. Hvis du designer en automatisert produksjonscelle med hydrauliske sylindre og trenger å programmere bevegelsessekvenser, gir væskekraftfunksjonsklassifiseringen (retningsbestemt, trykk, flyt) den logiske strukturen du trenger. Kretsdiagrammene dine vil bruke ISO 1219-symboler som direkte tilsvarer disse funksjonskategoriene, og feilsøkingsmetoden vil fokusere på hvilken kontrollfunksjon som har sviktet.

Hvis du legger ut et kjemisk prosessanlegg eller raffineri og utvikler P&ID-er, er tjenestepliktklassifiseringen (isolasjon, regulering, ikke-retur) på linje med hvordan prosessingeniører tenker på materialflytkontroll. Ventilplandokumentene dine vil kategorisere ventiler etter serviceplikt, og materialspesifikasjonene dine (API 6D for kuleventiler i rørledningen, IEC 60534 for kontrollventiler, API 594 for tilbakeslagsventiler) følger naturligvis dette rammeverket. Skillet er viktig for anskaffelse - en kuleventil med isolasjon kan ha et annet trimmateriale, setelekkasjeklasse og aktuatorstørrelse enn en kuleventil med struping av samme størrelse.

Hvis du er en mekanisk vedlikeholdstekniker som planlegger utskifting av ventiler i et tett utstyrsrom, eller du velger aktiveringspakker, styrer den mekaniske bevegelsesklassifiseringen (lineær, roterende, selvaktivert) dine praktiske avgjørelser. Du må vite om du har vertikal klaring for en stigende spindel, om det eksisterende monteringsmønsteret for aktuatoren passer til roterende kvartomdreiningsventiler, og om du har tilgang til ventilen under drift. Denne klassifiseringen påvirker også strategien for lagerbeholdning av reservedeler – ventilstammer og pakning med lineær bevegelse har forskjellige slitasjemønstre og utskiftingsprosedyrer sammenlignet med roterende ventillager og seter.

Lineære bevegelsesventiler har lukkeelementer som beveger seg i en rett linje, enten vinkelrett eller parallelt med strømningsretningen. Representative eksempler inkluderer sluseventiler, klodeventiler, membranventiler og klemventiler. Lineær bevegelse konverterer vanligvis rotasjonsmoment til massiv lineær skyvekraft gjennom gjengede stengler, og gir utmerket tetningskraft (høy enhetssetespenning). Gassresponsen har en tendens til å være mer lineær, egnet for høypresisjonskontrollapplikasjoner. Imidlertid er slaglengden vanligvis lang, noe som resulterer i høye ventilhøyder (betydelige takhøydekrav).

Moderne ventilstandarder slår ofte bro over flere rammer. For eksempel dekker IEC 60534 reguleringsventiler og adresserer både funksjonskrav (strømningsegenskaper, rekkevidde) og mekaniske hensyn (aktuatorfeste, spindeldesign). API 6D dekker rørledningsventiler og spesifiserer serviceytelse (isolasjons- og strupeklasser), samtidig som de beskriver mekaniske funksjoner (stigende spindel vs. ikke-stigende spindel, krav til montering av tapp). Denne integrasjonen på tvers av rammene reflekterer hvordan ekte ingeniørprosjekter krever helhetlig forståelse snarere enn isolert kategorisk kunnskap.

Konklusjon: Kontekst bestemmer klassifisering

Når noen spør "hva er de tre typene ventiler", begynner det teknisk riktige svaret med et spørsmål: tre typer i henhold til hvilket klassifiseringssystem? Væskekraftingeniørens svar – retningskontroll, trykkkontroll og strømningskontroll – er perfekt gyldig innenfor hydrauliske og pneumatiske automasjonssammenhenger. Prosessingeniørens svar – isolasjon, regulering og ikke-retur – beskriver plikter med industriell rørtjeneste nøyaktig. Maskiningeniørens svar – lineær bevegelse, roterende bevegelse og selvaktivert – kategoriserer fysisk implementering og aktuatorgrensesnitt riktig.

Dette mangfoldet av gyldige svar er ikke en svikt i standardisering, men snarere en refleksjon av ventilteknikkens dybde og bredde. Ventiler opererer i skjæringspunktet mellom fluidmekanikk, materialvitenskap, mekanisk design og kontrollteori. Ulike tekniske disipliner utvikler naturlig klassifikasjonssystemer som stemmer overens med deres problemløsningstilnærminger og beslutningsprioriteringer.

For ingeniører som jobber på tvers av disipliner – for eksempel de som designer integrerte prosesskontrollsystemer eller administrerer anleggsomfattende aktivapålitelighetsprogrammer – gir forståelse av alle tre rammeverk strategiske fordeler. Det muliggjør effektiv kommunikasjon med spesialister fra forskjellig bakgrunn, støtter bedre informerte valg av utstyr og muliggjør mer omfattende feilanalyse. Når en ventil svikter, spør du om den sviktet i sin retningskontrollfunksjon, dens isolasjonstjenesteplikt eller dens mekaniske aktivering avslører forskjellige aspekter av grunnårsaken og veileder forskjellige korrigerende handlinger.

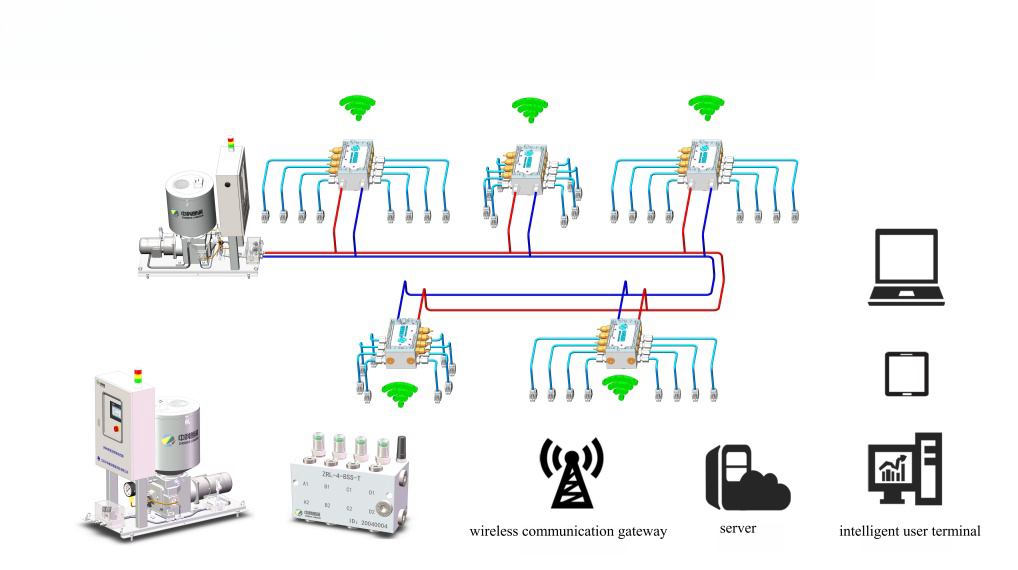

Ettersom ventilteknologien utvikler seg med digitale posisjonere, trådløs overvåking og prediktive vedlikeholdsalgoritmer, forblir disse grunnleggende klassifiseringsrammeverket relevante. En smart ventil med innebygd diagnostikk utfører fortsatt en funksjonell rolle (trykkkontroll), tjener en prosessoppgave (struping), og opererer gjennom en mekanisk bevegelsesmodus (roterende). Det digitale intelligenslaget forbedrer ytelsen og påliteligheten, men erstatter ikke behovet for å forstå disse grunnleggende kategoriseringene. Enten du spesifiserer ventiler for et nytt anlegg, feilsøker et sviktende system eller optimaliserer et eksisterende anlegg, er klarhet om hvilken type klassifisering som er viktig i din spesifikke kontekst det første skrittet mot ingeniørmessig fortreffelighet.