Når du ser på et hydraulisk kretsskjema, vises 2-veis hydraulikkventildiagrammet som et av de enkleste symbolene på siden. To sammenkoblede bokser, noen få linjer, kanskje et fjærsymbol. Men dette grunnleggende elementet kontrollerer noen av de mest kritiske funksjonene i industrielle systemer, fra å holde en 50-tonns kranbom på plass til å beskytte dyre pumper mot trykktopper.

En 2-veis hydraulikkventil, også kalt en 2/2-ventil, har to porter og to posisjoner. Notasjonen kan virke abstrakt i begynnelsen, men den følger et logisk mønster. Det første tallet forteller deg hvor mange porter ventilen har (hvor væske kommer inn og ut), og det andre tallet forteller deg hvor mange forskjellige posisjoner ventilen kan ta. Når det gjelder et 2-veis hydraulisk ventildiagram, har vi å gjøre med den mest grunnleggende binære logikken i væskekraft: strømning eller ingen strømning.

Tenk på kjøkkenkranen din. Når du dreier på håndtaket, bruker du en grunnleggende toveisventil. Vann renner enten eller så gjør det ikke. Industrielle 2/2-ventiler fungerer på samme prinsipp, bortsett fra at de kanskje kontrollerer 3530 liter hydraulikkolje i minuttet ved 630 bar trykk i stedet for vann fra springen ved 4 bar.

Lese symbolene for standard 2-veis hydraulikkventildiagram

Den hydrauliske industrien bruker ISO 1219-1 som internasjonal standard for kretssymboler. Dette betyr noe fordi en ingeniør i Tyskland trenger å forstå et diagram tegnet i Japan uten forvirring. Standarden slår fast at symboler representerer funksjon, ikke fysisk utseende. Du ser ikke på et bilde av den faktiske ventilen. Du ser på et funksjonelt kart over hva ventilen gjør med væskestrømmen.

I et 2-veis hydraulisk ventildiagram får hver arbeidsstilling sin egen firkantede boks. Siden vi har to posisjoner, vil du alltid se to bokser side ved side. Boksen nærmest fjærsymbolet eller annen returmekanisme viser hvileposisjonen, som er tilstanden ventilen sitter i når ingen aktiverer den. Den andre boksen viser hva som skjer når du aktiverer den, enten det er å trykke på en knapp, aktivere en solenoid eller bruke pilottrykk.

Inne i disse boksene forteller enkle linjer og symboler deg alt om flytbaner. En rett linje eller pil betyr at væske kan passere gjennom den posisjonen. Et "T"-symbol, som ser ut som en linje vinkelrett på strømningsbanen, betyr at porten er blokkert. Hvis du ser et 2-veis hydraulisk ventildiagram med en "T" i hvileposisjonsboksen, ser du på en normalt lukket ventil. Den motsatte konfigurasjonen, med "T" i aktivert posisjon, indikerer en normalt åpen ventil.

Aktiveringsmetoden vises utenfor boksene. Et magnetspolesymbol betyr elektrisk kontroll. En fjær viser mekanisk retur. En stiplet linje som peker mot ventilen indikerer pilottrykkkontroll, der et separat hydraulisk signal beveger ventilen i stedet for direkte mekanisk eller elektrisk kraft.

Portetiketter følger også sine egne standarder. Du vil vanligvis se "P" for trykkinntak (pumpetilkobling) og "A" for arbeidsporten (aktuatortilkobling). Noen ganger vil du se "T" for tankretur. Disse bokstavkodene forblir konsistente på tvers av produsenter, selv om eldre europeiske diagrammer kan bruke tall i stedet. ISO 9461 standardiserer disse portidentifikasjonene for å redusere forvirring under installasjon og vedlikehold.

Strukturelle typer: Poppet vs Spool Design i 2-veis ventiler

Når du beveger deg forbi 2-veis hydraulikkventildiagrammet på papir til den faktiske fysiske komponenten, møter du to fundamentalt forskjellige interne mekanismer. Valget mellom tallerkenventil (også kalt seteventil) og spolekonstruksjon avgjør om ventilen din kan holde en statisk belastning i timevis uten drift eller håndtere rask sykling med høy frekvens.

Poppet-ventiler bruker et kjegleformet eller skiveformet element som presser mot et matchende sete. Når den er lukket, møter metall metall med fjærkraft bak seg. Dette skaper det industrien kaller nesten null lekkasje. Hydraulikkvæsken kan ikke snike seg forbi en skikkelig forseglet tallerkenventil selv under 400 bar trykk. Dette gjør 2-veis ventiler i tallerkenstil til det eneste valget for sikkerhetskritiske applikasjoner som lastholdekretser på arbeidsplattformer eller mobilkraner.

FCI 70-2-lekkasjestandarden kvantifiserer denne ytelsen. Klasse IV tillater lekkasje tilsvarende 0,01 % av nominell kapasitet, noe som fungerer fint for generell industriell bruk. Men når du trenger absolutt sikkerhet, spesifiserer du klasse V eller klasse VI. Klasse VI, noen ganger kalt klassifisering av myke seter, tillater kun milliliter per minutt lekkasje selv ved fullt differensialtrykk. Bare tallerkenventiler oppnår pålitelig disse karakterene fordi tetningsmekanismen ikke er avhengig av tette mekaniske klaringer som uunngåelig slites.

Spoleventiler har en annen tilnærming. En nøyaktig bearbeidet sylindrisk kjerne glir inn i en like presis boring. Lander på spoleblokkstrømmen, mens rillene tillater det. Avstanden mellom spolen og boringen må være stor nok til å tillate jevn bevegelse, men liten nok til å minimere lekkasje. Dette iboende kompromisset betyr at spoleventiler alltid til en viss grad lekker internt.

Men spoledesign gir sine egne fordeler. Responstidene har en tendens til å være mer konsistente og forutsigbare. Produksjonskostnadene blir lavere for enkle av-på-applikasjoner. I systemer der noe lekkasje ikke spiller noen rolle, som midlertidig kretsisolasjon under vedlikehold, fungerer en spoletype 2-veis ventil perfekt til lavere pris.

Ytelsesforskjellene viser seg tydelig i virkelige applikasjoner. Installer en spoleventil på en vertikal sylinder som holder en hengende last, og du vil måle nedadgående drift over timer ettersom intern lekkasje lar olje gli forbi. Installer en tallerkenventil klassifisert som klasse VI, og den sylinderen forblir låst i posisjon i flere dager. Det 2-veis hydrauliske ventildiagrammet kan se identisk ut for begge, men den tekniske virkeligheten er helt forskjellig.

| Karakteristisk | Poppet (sete) ventil | Spoleventil | Applikasjonspåvirkning |

|---|---|---|---|

| Forsegling/lekkasje | Nær null (klasse V/VI oppnåelig) | Målbar intern lekkasje (typisk klasse III/IV) | Bestemmer egnethet for statisk lastholding og sikkerhetskretser |

| Responshastighet | Rask, umiddelbar engasjement | Konsekvent, vanligvis tregere | Kritisk for høyfrekvente eller tidsfølsomme kontrollsløyfer |

| Strømningskapasitet | Veldig høy (spesielt patrondesign) | Begrenset av spolediameter og klaring | Poppet-kassetter kan bytte massiv hydraulisk kraft |

| Trykkvurdering | Opptil 630 bar i industrikassetter | Varierer etter design, vanligvis lavere | Høytrykkssystemer favoriserer tallerkenkonstruksjon |

Dynamisk respons er også forskjellig. Poppet-ventiler åpnes og lukkes raskt fordi slaglengden er kort. Du løfter bare en kjegle av setet, ikke skyver en spole over flere porter. Dette gjør 2-veis ventiler av tallerkentype ideelle for applikasjoner som krever øyeblikkelig strømningsinitiering, som nødavstengningskretser eller anti-kavitasjonsbeskyttelse.

Kritiske kretsapplikasjoner som bruker 2-veis hydrauliske ventildiagrammer

Den virkelige verdien av å forstå 2-veis hydrauliske ventildiagrammer blir tydelig når du ser hvor disse komponentene løser faktiske tekniske problemer. Noen applikasjoner krever absolutt de spesifikke egenskapene som 2/2-ventiler gir.

Lastholdings- og motvektskretser

Responstiden blir kritisk i automatiserte produksjonslinjer eller mobilt utstyr der syklustiden bestemmer produktiviteten. Hvis gravemaskinbommen må slutte å bevege seg innen 100 millisekunder når operatøren slipper joysticken, må ventilvalget ditt støtte denne timingen. Ta hensyn til både ventilbyttetid og tiden som kreves for at trykket skal bygges eller kollapse i kretsen.

[Bilde av motvektsventilens kretsdiagram]En pilotbetjent tilbakeslagsventil (POCV) tillater fri flyt i én retning, og fyller sylinderen når bommen stiger. Men i motsatt retning er strømningen absolutt blokkert til pilottrykket kommer gjennom kontrollledningen. 2-veis hydraulikkventildiagrammet viser dette som et standard tilbakeslagsventilsymbol pluss pilotlinjen. Når operatøren kommanderer bommen til å senke, løfter pilottrykket tetningselementet mekanisk, og tillater kontrollert oljeutslipp.

Nulllekkasjekarakteristikken til tallerkenkonstruksjon gjør at POCV-er fungerer. Selv en liten lekkasje vil få bommen til å synke sakte. Men POCV-er har en begrensning. De er ikke måleenheter. De er enten helt lukket eller helt åpne. Når du senker en tung last assistert av tyngdekraften, kan en enkel POCV forårsake rykkvis bevegelse når ventilen jakter mellom åpen og lukket tilstand.

Det er her motvektsventiler kommer inn. En motvektsventil er et mer sofistikert 2-veis element som kombinerer en tilbakeslagsventil for fri flyt i én retning med en trykkkontrollert avlastningsventil for returveien. Det 2-veis hydrauliske ventildiagrammet for en motbalanseventil viser tre funksjonskomponenter: tilbakeslagsventilen, avlastningselementet og et pilotstempel som reduserer åpningstrykket i avlastningsventilen.

Når operatøren starter en senkebevegelse, virker pilottrykket fra retningsreguleringsventilen på pilotstemplet. Dette pilotsignalet kombineres med lastindusert trykk for å modulere avlastningsventilen og måle returstrømmen. Resultatet er jevn, kontrollert nedstigning selv med tung påkjøringsbelastning. Ved å montere motvektsventilen direkte på aktuatoren i stedet for på hovedreguleringsventilen, lokaliserer du strømningskontrollansvaret akkurat der det betyr mest.

Akkumulator lade- og lossekretser

I systemer som bruker pumper med fast fortrengning med hydrauliske akkumulatorer, trenger du en spesiell 2-veis avlastningsventil for å styre pumpestrømmen effektivt. Når akkumulatoren når full ladning, sløser energi og genererer varme å fortsette å pumpe mot dette trykket. Avlastningsventilen løser dette ved å omdirigere pumpestrømmen til tanken ved nesten null trykk når akkumulatoren er ladet.

Den typiske akkumulatorladeventilen er et to-trinns patronelement med et tallerkenpilottrinn og spolehovedtrinn. 2-veis hydraulikkventildiagrammet viser at den kobler pumpestrømmen (P) til enten akkumulatoren eller tanken (A og B). Når systemtrykket faller under "åpent" settpunkt på grunn av aktuatorbruk, blokkerer ventilen tankretur, og tvinger pumpestrøm tilbake til akkumulatorlading. Når trykket stiger til "lukke" settpunktet, skifter ventilen for å tømme pumpen.

Dette krever mykskiftende egenskaper og riktig demping i designet. Brå overganger mellom lasting og lossing skaper trykktopper som skader pumper og spenningsarmaturer. Godt utformede avlastningsventiler inkluderer interne dempekamre som bremser svitsjebevegelsen, og sprer trykkovergangen over flere millisekunder i stedet for et øyeblikkelig trykk.

Strømningskontroll for hastighetsregulering

2-veis hydrauliske strømningskontrollventiler vises i kretsdiagrammer med et gassbegrensningssymbol, vist som to vinklede linjer eller kurver som danner en innsnevret passasje. Et justerbart gasshåndtak legger til en diagonal pil gjennom restriksjonssymbolet, som indikerer variabelt åpningsområde. Disse ventilene kontrollerer aktuatorhastigheten ved å begrense strømningshastigheten i stedet for å blokkere den fullstendig.

Forholdet mellom flyt og hastighet følger hydrauliske grunnprinsipper. For en gitt sylinderboring er hastighet lik strømningshastighet delt på stempelareal. Ved å begrense strømmen gjennom en justerbar åpning, kontrollerer du direkte hvor raskt sylinderen forlenges eller trekkes tilbake. Gasspaken skaper et trykkfall, og strømningen gjennom den begrensningen avhenger av kvadratroten av trykkforskjellen over den.

Avanserte 2-veis strømningskontrollventiler inkluderer trykkkompensering. 2-veis hydraulikkventildiagrammet viser dette som et ekstra trykkstyrt element, vanligvis representert med en pil som indikerer kompensatorstempelet. Denne kompensatoren justerer automatisk gassåpningen for å opprettholde konstant strømningseffekt uavhengig av lasttrykkvariasjoner. Uten kompensasjon ville en sylinder bremse ned når belastningen øker fordi høyere belastningstrykk reduserer differensialen over gassen. Med kompensasjon holder ventilen sylinderhastigheten jevn selv om belastningen endres dramatisk.

Patronventilteknologi og høydensitetskontroll

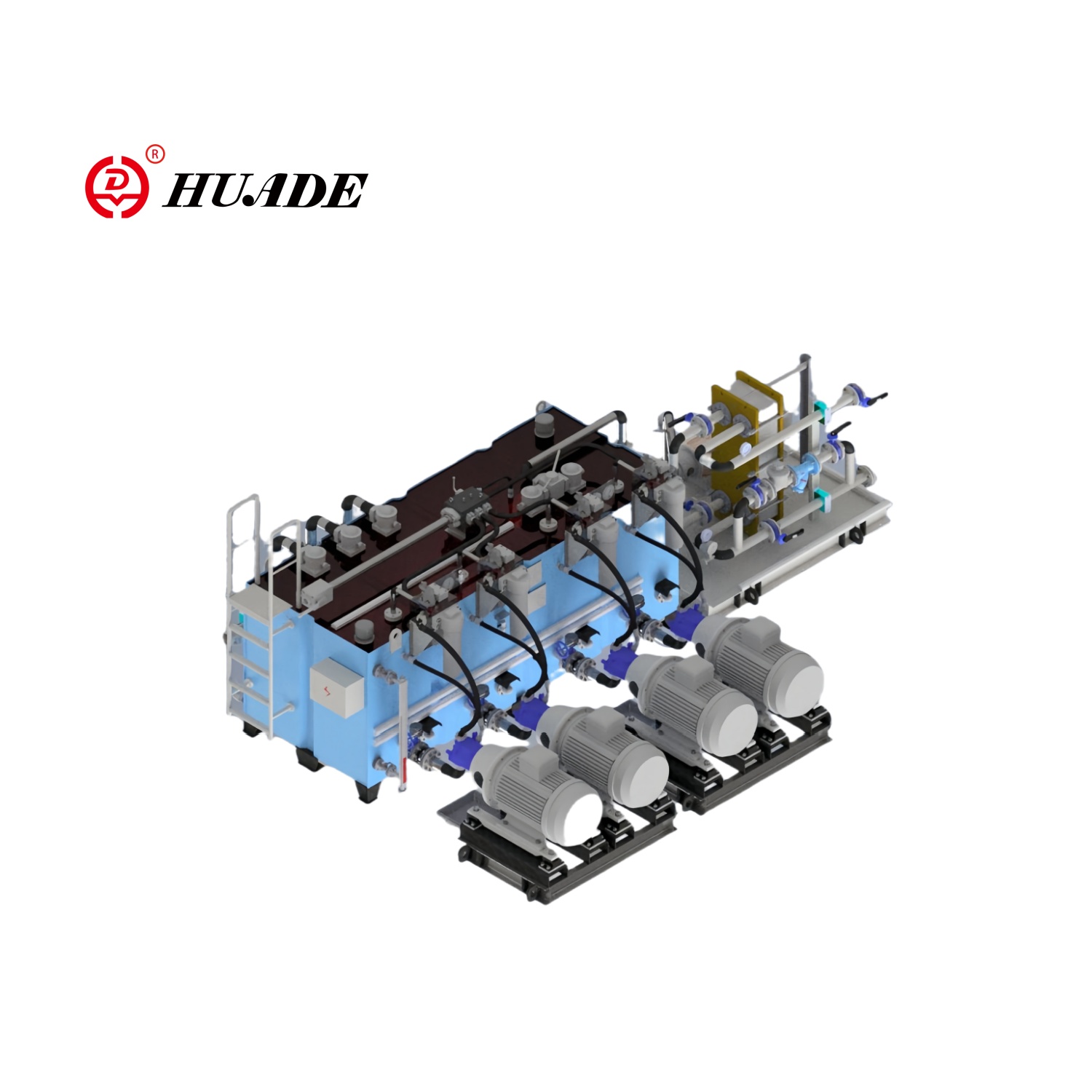

Når du trenger å bytte svært høye strømningshastigheter i kompakte rom, kan det 2-veis hydrauliske ventildiagrammet vise et patronliknende element i stedet for en konvensjonell kroppsmontert ventil. Patronventiler, også kalt slip-in logiske elementer, representerer en sofistikert tilnærming til hydraulisk kontroll som maksimerer krafttettheten.

En patronventil er i hovedsak en hydraulisk logikkmodul satt inn i en manifoldboring og kontrollert av en separat dekkplate. Det 2-veis hydrauliske ventildiagrammet ligner på standardventiler, men den fysiske implementeringen er fullstendig forskjellig. I stedet for en selvstendig enhet med gjengede porter, har du en sylindrisk patron som faller ned i et presisjonsbearbeidet hulrom. Alt rørleggerarbeid er internt i manifoldblokken.

Denne arkitekturen muliggjør ekstrem strømningskapasitet. Industrielle 2-veis patronventiler håndterer opptil 3530 liter per minutt samtidig som de opprettholder svært lavt trykkfall, ofte under 1 bar selv ved maksimal strømning. Høy strømning med lavt trykkfall betyr direkte energieffektivitet. Mindre trykktap betyr mindre varmeutvikling og lavere driftskostnader.

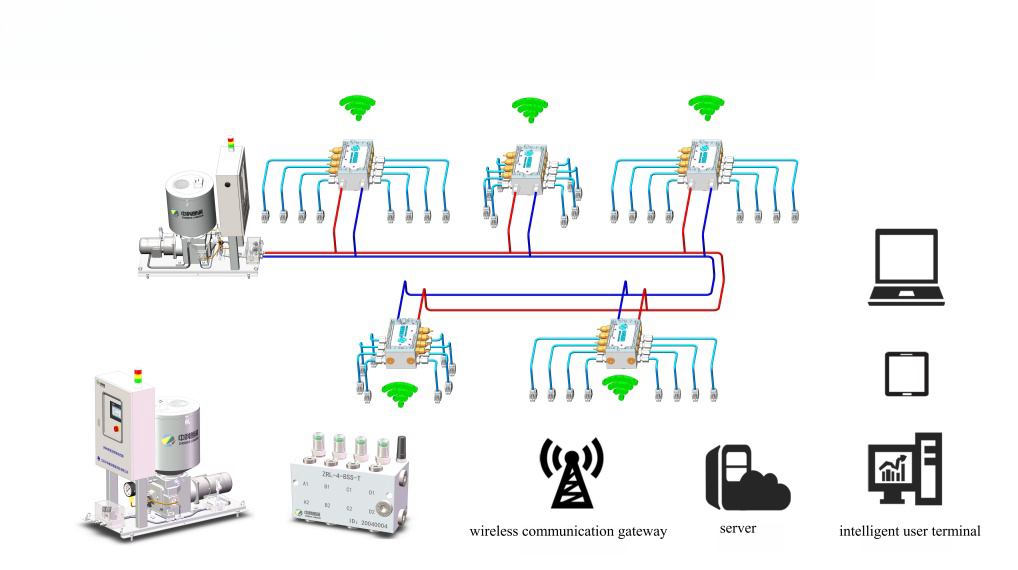

Kontrollprinsippet bruker pilotforsterkning. En liten pilotventil, som kanskje bare skifter noen få liter per minutt, kontrollerer høytrykksolje som beveger hovedpatronventilen. Dette kobler fra kontrollkraften fra hovedstrømmen. Du kan bytte hundrevis av kilowatt hydraulisk kraft ved å bruke en liten solenoid som bruker kanskje 20 watt elektrisk.

Kassettdesignet bygger også inn diagnostiske funksjoner. Kontrolldeksler inkluderer vanligvis lekkasjedeteksjonsporter og inspeksjonsvinduer. Når interne tetninger begynner å svikte, dukker oljelekkasjen opp ved disse diagnoseportene før systemytelsen reduseres merkbart. Denne tidlige advarselen forhindrer uventet nedetid.

En viktig faktor er pilotforsyningskrav. 2-veis hydraulikkventildiagrammet må vise pilottrykkkilden. Noen patronventiler kan fungere som normalt åpne eller normalt lukkede avhengig av pilotkonfigurasjonen. Dekkplatens design bestemmer logikken, mens selve kassetten forblir den samme. Denne modulariteten reduserer lagerkravene siden ett kassettdelenummer har flere funksjoner.

Solenoidaktivering: Direkte vs pilotdrevet

2-veis hydraulikkventildiagrammet viser aktiveringsmetoder med symboler utenfor posisjonsboksene. Magnetkontrollerte ventiler vises med et spolesymbol, men den enkle grafikken skjuler et viktig designvalg som påvirker systemets ytelse.

Direktevirkende magnetventiler bruker elektromagnetisk kraft for å bevege ventilelementet direkte. Når du aktiverer spolen, trekker magnetfeltet en armatur som fysisk skyver tallerkenen eller spolen. Disse ventilene reagerer veldig raskt, ofte i løpet av millisekunder, fordi det ikke er noe mellomtrinn. Men den elektromagnetiske kraften som er tilgjengelig begrenser ventilstørrelsen. Større ventiler trenger større solenoider, som bruker mer elektrisk kraft og genererer mer varme.

Pilotbetjente magnetventiler har en to-trinns tilnærming. Solenoiden beveger en liten pilotventil, som deretter styrer hydraulisk trykk for å flytte hovedventilelementet. Dette utnytter hydraulisk kraftmultiplikasjon. En liten solenoid med lav effekt styrer en pilot som bytter høytrykksolje som driver en stor hovedspole eller ventil. Resultatet er at pilotstyrte 2-veis ventiler kan håndtere mye høyere strømningshastigheter enn direktevirkende design.

Avveiningen er responstid. Pilotbetjente ventiler reagerer langsommere fordi pilottrinnet må bevege seg først, deretter sette et kontrollkammer under trykk, og deretter vente på at hovedelementet skifter. Denne ekstra forsinkelsen er kanskje bare 20 til 50 millisekunder, men i høyhastighetsautomatisering eller presis bevegelseskontroll er disse millisekunderne viktige.

I praksis fungerer direktevirkende magnetventiler godt opp til ca. 80 liter per minutt ved standard industritrykk. Utover det trenger du vanligvis pilotdrift. 2-veis hydraulikkventildiagrammet spesifiserer ikke alltid hvilken type, så du må sjekke produsentens datablad når responstiden er kritisk.

En annen vurdering er strømforbruket under holding. Direktevirkende solenoider trenger kontinuerlig strøm for å holde ventilen åpen mot fjærkraft og væsketrykk. Pilotbetjente ventiler bruker trykk for å holde hovedelementet, så solenoiden trenger bare å holde den lille pilotventilen forskjøvet. Dette reduserer elektrisk belastning og varmeutvikling i magnetspolen.

Utvalgskriterier og tekniske spesifikasjoner

Når du designer en krets og bestemmer hvilken 2-veis hydraulikkventil du skal spesifisere, forteller diagrammet deg logikkfunksjonen, men ikke ytelseskravene. Flere nøkkelparametere avgjør om en ventil vil fungere pålitelig i din applikasjon.

Maksimalt arbeidstrykk definerer den strukturelle grensen. En ventil vurdert til 350 bar vil svikte katastrofalt hvis du overskrider dette trykket betydelig. Men trykkvurdering alene forteller ikke hele historien. Noen ventiler opprettholder sin nominelle strømning bare opp til et visst trykk, og reduserer deretter når trykket øker på grunn av indre klaringsdeformasjon eller tetningskompresjon.

Strømningskapasitet krever nøye tilpasning til systembehov. Underdimensjonerte ventiler skaper for stort trykkfall, som sløser med energi og genererer varme. Overdimensjonerte ventiler koster mer og kan forårsake kontrollustabilitet. Ventilkoeffisienten (Cv) kvantifiserer hvor mye strøm som passerer for et gitt trykkfall. Du beregner nødvendig Cv fra strømningshastigheten og akseptabelt trykktap, og velger deretter en ventil som oppfyller dette kravet med en viss sikkerhetsmargin.

| Parameter | Teknisk betydning | Typisk område (eksempel industrielle ventiler) |

|---|---|---|

| Maksimalt arbeidstrykk | 15 til 400 cSt for de fleste industrielle ventiler | 210 til 630 bar for industrielle patronventiler |

| Maksimal strømningshastighet | Gjennomstrømningskapasitet og trykkfall | 7,5 til 3530 L/min avhengig av design |

| Responstid | Dynamisk hastighet og syklushastighet | 5-20 ms (direktevirkende) til 30-80 ms (pilotbetjent) |

| Lekkasjeklasse (FCI 70-2) | Standard for tetningsytelse | Klasse IV (generelt) til Klasse VI (sikkerhetskritisk) |

| Driftstemperaturområde | Tetnings- og viskositetsgrenser | -20°C til +80°C typisk, bredere for spesielle væsker |

| Væskeviskositetsområde | Riktig drift og forseglingskompatibilitet | 15 til 400 cSt for de fleste industrielle ventiler |

Lekkasjeklassifisering betyr mest i lastholdende applikasjoner. Hvis ditt 2-veis hydrauliske ventildiagram viser en ventil som må forhindre lastavdrift, spesifiser Klasse V eller Klasse VI. For enkel isolasjon under vedlikehold er klasse IV tilstrekkelig. Kostnadsforskjellen mellom lekkasjeklasser kan være betydelig, så ikke overspesifiser unødvendig.

Responstiden blir kritisk i automatiserte produksjonslinjer eller mobilt utstyr der syklustiden bestemmer produktiviteten. Hvis gravemaskinbommen må slutte å bevege seg innen 100 millisekunder når operatøren slipper joysticken, må ventilvalget ditt støtte denne timingen. Ta hensyn til både ventilbyttetid og tiden som kreves for at trykket skal bygges eller kollapse i kretsen.

Væskekompatibilitet er ikke omsettelig. Standard Nitrile (NBR) tetninger fungerer fint med petroleumsbasert hydraulikkolje, men sveller og svikter i visse syntetiske væsker. Hvis du bruker biologisk nedbrytbar esterbasert hydraulikkvæske eller brannsikker vannglykol, verifiser forseglingskompatibiliteten eksplisitt. Feil tetningsmateriale fører til tidlig svikt selv om alle andre spesifikasjoner er korrekte.

Driftstemperatur påvirker både tetningslevetid og væskeviskositet. Hydraulikkoljens viskositet endres dramatisk med temperaturen. Ved -20°C kan ISO VG 46-oljen din være like tykk som honning. Ved 80°C renner det som vann. Denne viskositetsendringen påvirker trykkfallet gjennom ventiler og kan påvirke responstiden. Noen 2-veis strømningskontrollventiler bruker skarpkantede åpninger spesielt fordi strømning gjennom en skarp kant er mindre viskositetsavhengig enn strømning gjennom en lang passasje med liten diameter.

Feilsøking av vanlige problemer med 2-veis ventilkretser

Selv når 2-veis hydraulikkventildiagrammet ditt er riktig tegnet og du har valgt passende komponenter, kan det oppstå problemer under drift. Å forstå vanlige feilmoduser hjelper med rask diagnose og forhindrer at mindre problemer blir dyre feil.

Kontaminering og responsdegradering

Væskeforurensning er den viktigste årsaken til problemer med ventilytelse. Når hydraulikkolje blir forurenset med partikler eller viskositeten reduseres ved termisk nedbrytning, vises flere symptomer. Treg respons er ofte det første tegnet. Smusspartikler setter seg i de små klaringene mellom bevegelige deler, og skaper friksjon som bremser ventilaktiveringen. En ventil som skal skifte på 15 millisekunder kan ta 50 millisekunder når den er forurenset.

Denne tilsynelatende mindre forsinkelsen går gjennom systemet. I automatisert produksjon summerer hver sykluss ekstra millisekunder tapt produksjon. I mobilt utstyr føles operatørresponsen svak, noe som reduserer posisjoneringsnøyaktigheten. Enda verre, forsinket ventillukking forårsaker trykktopper ettersom bevegelige aktuatorer plutselig møter motstand, og genererer sjokkbølger som sliter ut armaturer og slanger.

ISO 4406 renslighetsstandarden kvantifiserer partikkelforurensning. Et typisk industrielt hydraulisk system kan være rettet mot 19/17/14, som spesifiserer maksimalt antall partikler ved størrelser på 4, 6 og 14 mikron. Men servoventiler og proporsjonalventiler med høy ytelse trenger mye renere væske, kanskje 16/14/11. Når oljen overskrider disse grensene, forringes ventilytelsen målbart.

Regelmessig oljeanalyse og filterbytte opprettholder ventilens responstider. Filtreringssystemer av høy kvalitet betaler seg raskt tilbake ved å forhindre forurensningsrelaterte problemer. Noen avanserte systemer inkluderer online partikkeltellere som varsler operatører når forurensning når advarselsnivåer, og tillater forebyggende tiltak før ventilytelsen reduseres.

Ventilprat og dynamisk ustabilitet

Ventilprat beskriver rask, gjentatt åpning og lukking rundt driftspunktet. Du hører det som en summende eller hamrende lyd, og det kan ødelegge ventilkomponenter gjennom rask mekanisk sykling. Chatter indikerer vanligvis feil ventildimensjonering eller utilstrekkelig systemtrykkdifferanse, ikke komponentfeil.

Når en ventils strømningskoeffisient ikke samsvarer med systemets faktiske strømningsbehov, opererer ventilen i et ustabilt område av strømningskurven. Små trykksvingninger forårsaker store posisjonsendringer, og skaper svingninger. Ventilen jakter mellom åpen og lukket tilstand, og legger seg aldri i en stabil posisjon.

Trykkdifferanse påvirker også dette. Hvis oppstrøms- og nedstrømstrykket er for nært, har ventilen utilstrekkelig kraft til å holde en stabil posisjon. Bransjepraksis anbefaler å opprettholde minst 1 psi (0,07 bar) differensial over strømningskontrollventiler for å sikre stabil drift. Når differensial faller under dette, blir skravling sannsynlig.

Løsningen innebærer riktig ventildimensjonering basert på krav til minimum trykkfall i stedet for bare maksimal strømningskapasitet. En ventil dimensjonert for den absolutte maksimale strømningen kan være for stor for normal drift, noe som gir utilstrekkelig differensial til å opprettholde stabiliteten. Bedre til størrelse ventiler for typiske driftsforhold med tilstrekkelig trykkmargin, aksepter deretter noe høyere trykkfall ved maksimal strømning.

Intern lekkasje og lastavdrift

I kretser som bruker 2-veis ventiler for lastholding, viser enhver intern lekkasje seg som langsom, kontinuerlig drift. En hengende last synker gradvis. En horisontal aktuator trekker seg sakte inn. Denne driften kan knapt merkes over minutter, men blir tydelig over timer eller et helt skift.

Kontroller først om problemet faktisk er 2-veisventilen eller andre steder i kretsen. Koble til en trykkmåler ved ventiluttaket og se etter trykkfall. Hvis trykket faller jevnt med aktuatoren låst, er det noe som lekker. Hvis trykket holder stabilt, men aktuatoren fortsatt driver, oppstår lekkasje nedstrøms, muligens over aktuatorens stempeltetninger.

Når selve 2-veis ventilen lekker, må du finne ut om den overskrider designspesifikasjonen eller har blitt forringet av slitasje. En klasse IV-ventil som lekker ved 0,01 % av nominell strømning, yter etter spesifikasjonene, selv om den kanskje ikke er tett nok for din applikasjon. I dette tilfellet trenger du en strammere klassifisering som klasse VI, ikke en ventilreparasjon.

Den hydrauliske industrien bruker ISO 1219-1 som internasjonal standard for kretssymboler. Dette betyr noe fordi en ingeniør i Tyskland trenger å forstå et diagram tegnet i Japan uten forvirring. Standarden slår fast at symboler representerer funksjon, ikke fysisk utseende. Du ser ikke på et bilde av den faktiske ventilen. Du ser på et funksjonelt kart over hva ventilen gjør med væskestrømmen.

Å forstå forskjellen mellom designbegrensninger og komponentfeil er viktig fordi løsningene er helt forskjellige. Å be om en strammere lekkasjeklasse på designstadiet koster litt mer, men løser problemet permanent. Gjentatt utskifting av utslitte ventiler som aldri var egnet for applikasjonen, sløser med tid og penger, mens problemet aldri blir løst.

Avveiningen er responstid. Pilotbetjente ventiler reagerer langsommere fordi pilottrinnet må bevege seg først, deretter sette et kontrollkammer under trykk, og deretter vente på at hovedelementet skifter. Denne ekstra forsinkelsen er kanskje bare 20 til 50 millisekunder, men i høyhastighetsautomatisering eller presis bevegelseskontroll er disse millisekunderne viktige.