Hydrauliske retningskontrollventiler fungerer som kommandosenteret for væskekraftsystemer, og bestemmer når, hvor og hvordan trykksatt væske strømmer til aktuatorer. Disse ventilene kontrollerer væskestrømmens retning ved å åpne, lukke eller endre tilkoblingsstatusen til interne passasjer. For ingeniører som designer mobilt utstyr, industrielle automasjonssystemer eller tungt maskineri, er det viktig å forstå de forskjellige hydrauliske retningsreguleringsventiltypene for å tilpasse ventilkapasiteten til applikasjonskravene.

Klassifiseringen av hydrauliske retningsreguleringsventiler følger flere dimensjoner basert på fysisk struktur, driftsprinsipper og kontrollmetoder. Hver klassifisering tar for seg spesifikke ytelsesgrenser definert av væskemekanikk, elektrisk effektivitet og behov for systemintegrering.

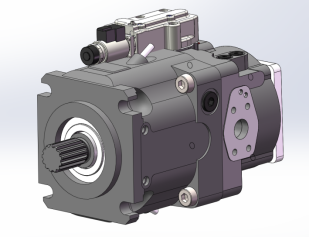

[Bilde av hydraulisk retningskontrollventil intern strukturoversikt]Klassifisering etter veinummer og stillingsnummer

Den mest grunnleggende klassifiseringen av hydrauliske retningsreguleringsventiltyper bruker W/P-notasjonssystemet, der W representerer antall veier (porter) og P indikerer antall posisjoner ventilen kan opprettholde. Denne standardiserte navnekonvensjonen, på linje med ISO 1219-1 grafiske symboler, gir umiddelbar innsikt i ventilfunksjonalitet.

Veinummeret refererer til eksterne tilkoblingsporter på ventilhuset. I standard industrielle applikasjoner inkluderer disse portene P (trykk/pumpeport), T (tank/returport) og arbeidsporter som typisk er merket A og B. En 4-veis ventil kobles til fire eksterne linjer, mens en 3-veis ventil har tre porter, og en 2-veis ventil gir kun to tilkoblingspunkter.

Posisjonsnummeret indikerer hvor mange stabile tilstander ventilspolen eller elementet kan oppnå. En 2-posisjonsventil fungerer på/av-måte med to diskrete tilstander. En 3-posisjonsventil legger til en nøytral senterposisjon, som blir kritisk for systemets standby-atferd og energistyring.

Vanlige hydrauliske retningsreguleringsventiltyper som bruker denne klassifiseringen inkluderer 2/2-ventiler for enkel på-av-kontroll, 3/2-ventiler for enkeltvirkende sylinderkontroll, 4/2-ventiler for grunnleggende dobbeltvirkende sylinderoperasjoner, og 4/3-ventiler som representerer den mest allsidige konfigurasjonen for toveis aktuatorkontroll med definerte senterforhold.

4/3 retningsreguleringsventilen fortjener spesiell oppmerksomhet fordi dens senterposisjonsfunksjon direkte påvirker systemeffektiviteten og aktuatorens holdekraft. Det finnes tre primære senterkonfigurasjoner. Det lukkede senteret blokkerer alle porter fra hverandre, og opprettholder aktuatorposisjonen med høy statisk stivhet, men forhindrer pumpetømming. Tandemsenteret (også kalt P-til-T-senter) kobler P-porten til T mens den blokkerer portene A og B, slik at pumpen kan losse til reservoaret ved lavt trykk under standby, noe som reduserer varmeproduksjonen og strømforbruket betydelig. Det åpne senteret kobler alle portene sammen, nyttig i spesifikke prioriterte kretser, men tilbyr minimal aktuatorholdeevne.

Når de spesifiserer hydrauliske retningsreguleringsventiltyper for en mobil gravemaskin, velger ingeniører vanligvis 4/3-ventiler med tandemsenter for å redusere hydraulikksystemets varmebelastning under tomgangsperioder, og aksepterer litt lavere holdestivhet som en avveining for termisk styring og drivstoffeffektivitet.

Klassifisering etter ventildesign: Spool Valves vs Poppet Valves

Utover port- og posisjonsnumre, varierer hydrauliske retningsreguleringsventiltyper fundamentalt i deres interne strømningskontrollelementer. De to primære designene er spoleventiler og tallerkenventiler, som hver tilbyr distinkte fordeler basert på applikasjonskrav.

Spoleventiler

Spoleventiler bruker en sylindrisk spole som glir i en nøyaktig maskinert boring for å åpne og lukke strømningsbaner. Spolen inneholder land (tetningsflatene) og spor (strømningspassasjene). Når spolen beveger seg aksialt, avdekker eller blokkerer den porter maskinert inn i ventilhuset. Denne utformingen tillater uendelig posisjonering mellom diskrete tilstander, noe som gjør hydrauliske retningsreguleringsventiler av spoletype ideelle for proporsjonal- og servoapplikasjoner som krever presis strømningsmodulasjon. Produksjonspresisjonen til spoleventiler krever tette radielle klaringer, typisk 5 til 25 mikrometer, mellom spolen og boringen for å minimere intern lekkasje og samtidig tillate jevn drift.

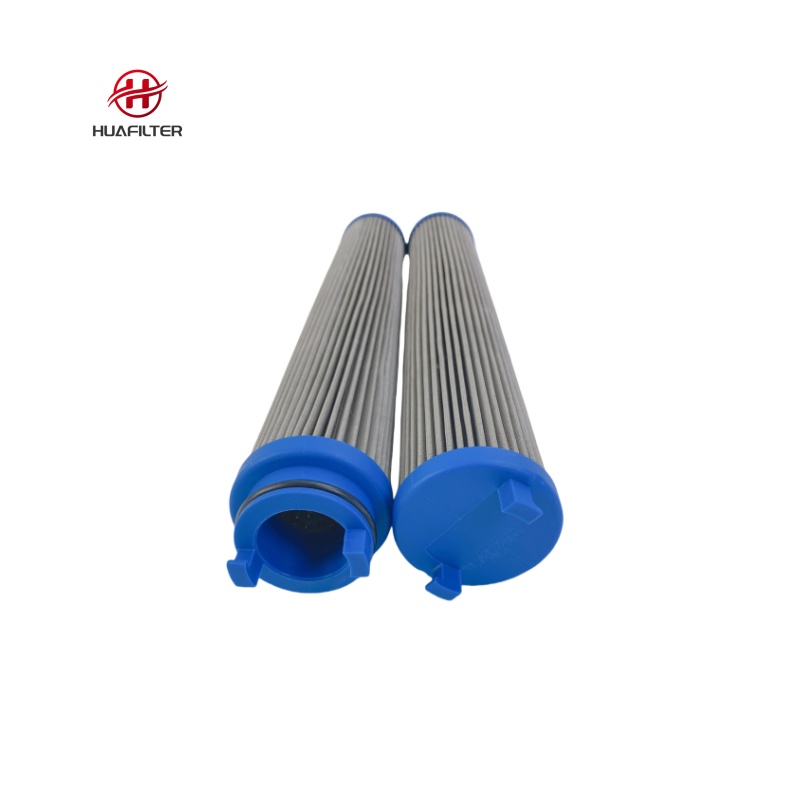

De tette klaringene som muliggjør god tetning gjør også spoleventiler følsomme for væskeforurensning. Partikler som er større enn den radielle klaringen kan føre til at spolen fester seg eller setter seg fast, noe som fører til systemfeil. Derfor må systemer som bruker spole-type retningskontrollventiler opprettholde streng væskerenhet, typisk ISO 4406 renslighetskoder på 18/16/13 eller bedre for standard industrielle applikasjoner, med servoventiler som krever enda strengere nivåer som 16/14/11.

Poppet ventiler

Poppet-ventiler bruker kjegleformede eller kuleelementer som sitter mot maskinerte ventilseter for å blokkere strømmen. Når den aktiveres, løftes tallerkenventilen av setet, og tillater flyt rundt elementet. Denne sete-og-skive-designen gir overlegen tetning med i hovedsak null intern lekkasje i lukket posisjon, noe som gjør hydrauliske retningskontrollventiler av tallerkentype utmerket for applikasjoner som krever tett avstengning eller holder last mot tyngdekraften uten drift.

[Bilde av tverrsnittssammenligning mellom spoleventil og tallerkenventil]Poppet-ventiler viser betydelig høyere forurensningstoleranse enn spoleventiler fordi partikler ikke blir fanget i trange klaringer. Tallerkendesignet tillater væskerenhet på ISO 4406 20/18/15 eller til og med litt høyere uten umiddelbar feilrisiko. Denne robustheten gjør tallerkenventiler attraktive for mobilt utstyr som opererer i skitne miljøer som gruvedrift, landbruk eller konstruksjon.

Imidlertid skaper sete-og-skive-mekanismen strømningskrefter som endres ikke-lineært når tallerkenen åpnes, noe som gjør presis proporsjonal kontroll mer utfordrende enn med spoledesign. Retningsreguleringsventiler av poppet-typen opererer vanligvis i diskrete posisjoner i stedet for å modulere strømningen kontinuerlig.

| Karakteristisk | Spoleventil | Poppet ventil |

|---|---|---|

| Intern lekkasje | Liten, men tilstede på grunn av radiell klaring (typisk 0,1-1,0 l/min ved nominelt trykk) | I hovedsak null når du sitter |

| Forurensningstoleranse | Lav - krever ISO 4406 18/16/13 eller bedre | Høy - tåler ISO 4406 20/18/15 eller høyere |

| Proporsjonal kontrollevne | Utmerket - jevn modulering over hele slaget | Begrenset - ikke-lineære strømningskrefter kompliserer kontrollen |

| Trykkfall | Moderat og relativt konstant over strømningsområdet | Kan være høyere, varierer med åpningsposisjon |

| Typiske applikasjoner | Presisjonsposisjonering, servosystemer, industriell automasjon | Mobilt utstyr, lastholding, forurensede miljøer |

Klassifisering etter aktiveringsmetode

Hydrauliske retningsreguleringsventiltyper er også kategorisert etter hvordan ventilelementet (spole eller tallerken) flyttes mellom posisjoner. Aktiveringsmetoden bestemmer responstid, kontrollfleksibilitet og integrasjonskompleksitet.

Manuell aktivering bruker fysisk operatørinndata gjennom spaker, trykknapper eller pedaler. Disse ventilene krever ingen ekstern strømkilde og gir direkte tilbakemelding fra operatøren gjennom mekanisk tilkobling. Manuelle retningsreguleringsventiler er fortsatt vanlige i mobilt utstyr for nødfunksjoner eller som reservesystemer, selv om de begrenser automatiseringspotensialet og krever tilstedeværelse av operatør.

Mekanisk aktivering bruker grensebrytere, kammer eller rullespaker som fysisk kommer i kontakt med bevegelige maskinkomponenter for å utløse ventilskift. Et maskineringssenter kan bruke en kamaktivert retningsreguleringsventil for automatisk å reversere et hydraulisk bord når det når slutten av kjøringen. Mekanisk aktivering gir pålitelig sekvensering uten elektrisk kraft, men mangler fleksibilitet for programmerbar logikk.

Pneumatisk aktivering bruker trykkluft som virker på et stempel eller membran for å skifte ventilen. Disse luftstyrte retningsreguleringsventilene var populære innen industriell automasjon før elektroniske kontroller ble dominerende. De vises fortsatt i eksplosive atmosfærer der elektrisk svitsjing utgjør en antennelsesrisiko.

Magnetaktivering representerer den vanligste metoden i moderne hydraulikksystemer. En elektromagnetisk spole genererer kraft når den aktiveres, og trekker en armatur som enten forskyver ventilelementet direkte eller kontrollerer pilottrykket i en to-trinns design. Elektrisk drevne retningsreguleringsventiler integreres sømløst med programmerbare logiske kontrollere (PLS) og muliggjør komplekse automatiserte sekvenser.

Valget mellom disse aktiveringsmetodene avhenger av kontrollarkitektur, sikkerhetskrav og miljømessige begrensninger. Innen solenoid-aktiverte ventiler oppstår imidlertid en kritisk underinndeling som fundamentalt påvirker strømningskapasiteten og den elektriske effektiviteten.

Direktevirkende vs pilotoperert: Kjernedriftsprinsipper

Blant elektrisk betjente hydrauliske retningsreguleringsventiltyper representerer skillet mellom direktevirkende og pilotdrevne design kanskje den viktigste ytelsesgrensen. Disse to arkitekturene adresserer den grunnleggende tekniske utfordringen med å generere tilstrekkelig kraft til å forskyve et ventilelement mot væskekrefter og fjærbelastninger.

Direktevirkende magnetventiler

Direktevirkende magnetventiler bruker elektromagnetisk kraft fra spolen for å direkte flytte hovedventilspolen eller tallerkenventilen. Når spolen aktiveres, trekker det resulterende magnetfeltet ankeret, som kobles mekanisk til ventilelementet. Denne enkle mekanismen gir flere fordeler. Direktevirkende ventiler krever ikke trykkforskjell mellom innløp og utløp for å fungere, noe som betyr at de kan operere fra 0 bar opp til maksimalt systemtrykk. Denne trykkuavhengigheten gjør direktevirkende retningsreguleringsventiler essensielle for applikasjoner der ventilen må skiftes før systemtrykket bygges opp, for eksempel under maskinoppstartssekvenser eller i lavtrykkspilotkretser.

Responstiden til direktevirkende ventiler er vanligvis raskere enn pilotdrevne design fordi det kun eksisterer ett mekanisk trinn. Byttetider under 20 millisekunder er oppnåelige med små direktevirkende ventiler, noe som gjør dem egnet for bruksområder som krever rask sykling.

Imidlertid står direktevirkende design overfor alvorlige begrensninger i strømningskapasitet. Solenoiden må generere nok kraft til å overvinne væskekrefter som virker på ventilelementet, friksjonskrefter og fjærreturkrefter. Væskekraften øker med både trykk og strømningsareal. Ettersom ventilstørrelsen øker for å håndtere høyere strømningshastigheter, må spolediameteren og portstørrelsene vokse, noe som dramatisk øker væskekreftene som motsetter ventilbevegelsen. For å overvinne disse større kreftene, må solenoidstørrelsen og den elektriske kraftinngangen øke betydelig.

Dette forholdet skaper et økonomisk og termisk tak. Direktevirkende retningsreguleringsventiler som håndterer mer enn ca. 60 liter per minutt ved høyt trykk krever solenoider som er så store og strømkrevende at designet blir upraktisk. Den elektriske effekten kan nå 50 til 100 watt eller mer, og generere betydelig varme som krever spredning gjennom ventilhuset og monteringsoverflaten. I kompakte hydrauliske systemer eller tettpakkede elektriske skap kan denne varmebelastningen forårsake pålitelighetsproblemer.

Pilotbetjente magnetventiler

Pilotbetjente magnetventiler løser strømningsbegrensningen gjennom en to-trinns design. Solenoiden styrer en liten pilotventil som leder kontrollvæske til kamrene i endene av hovedspolen. Trykkforskjellen over hovedspolen, skapt av denne pilotstrømmen, genererer tilstrekkelig kraft til å forskyve hovedspolen uavhengig av størrelsen. I denne arkitekturen utfører solenoiden kun signalgenerering, og krever langt mindre elektrisk kraft enn et direktevirkende design som håndterer samme flyt. Pilotstyrte retningsreguleringsventiler kan håndtere hundrevis eller til og med tusenvis av liter per minutt, samtidig som solenoidens strømforbruk holdes under 10 til 20 watt.

Det reduserte elektriske behovet betyr lavere varmeutvikling, mindre solenoidhus og enklere termisk styring. For applikasjoner med høy flyt er pilotdrevne design ikke bare å foretrekke, men nødvendige fra både tekniske og økonomiske synspunkter.

Avveiningen for denne effektivitetsgevinsten er trykkavhengighet. Pilotbetjente ventiler krever tilstrekkelig trykkforskjell mellom innløps- og pilottrykkkammeret for å generere kraften som trengs for å skifte hovedspole. Hvis systemtrykket er utilstrekkelig under oppstart eller feiltilstander, kan det hende at hovedspolen ikke skifter helt eller kan skifte tregt. Minimum pilottrykk varierer vanligvis fra 3 til 5 bar avhengig av ventilstørrelse. Konstruktører må sørge for at trykkkilden som forsyner pilotkretsen forblir pålitelig, enten den trekkes internt fra hovedtrykkledningen eller forsynes fra en ekstern akkumulator eller separat pumpe.

Responstiden varierer også. Pilotbetjente ventiler må fylle og drenere pilotkamrene ved hver spoleende for å skape trykkforskjellen for skifting. Denne hydrauliske forsinkelsen legger til 10 til 50 millisekunder til koblingstiden sammenlignet med direktevirkende ventiler av lignende størrelse. For de fleste industrielle og mobile applikasjoner forblir denne forsinkelsen akseptabel, men høyfrekvente syklusapplikasjoner kan kreve direktevirkende ventiler til tross for deres strømningsbegrensninger.

| Ytelsesaspekt | Direktevirkende solenoid DCV | Pilotdrevet solenoid DCV |

|---|---|---|

| Aktiveringsmekanisme | Magneten beveger ventilspolen/spolen direkte | Magneten kontrollerer pilotventilen; pilottrykk skifter hovedspolen |

| Trykkdifferensialkrav | Ingen - opererer fra 0 bar til maks trykk | Krever minimum 3-5 bar differensial for pålitelig giring |

| Strømningskapasitetsområde | Lav til moderat (vanligvis opptil 60 l/min) | Moderat til veldig høyt (opptil 1000+ L/min) |

| Solenoid strømforbruk | Høy (20-100+ watt for større størrelser) | Lav (vanligvis 5-20 watt uavhengig av strømningskapasitet) |

| Varmegenerering | Betydelig med kontinuerlig energitilførsel | Minimal |

| Responstid | Kun insinöörit kohtaavat ohjausventtiilin tietosivut, kaksi salaperäistä parametria ilmaantuu usein ilman paljon selitystä: | Moderat (30-80 ms på grunn av fylling/tømming av pilotkretsen) |

| Typiske applikasjoner | Lavstrømskretser, nulltrykkstart, pilotkontroll | Hovedstrømkretser, høyflytsystemer, mobilt utstyr |

Ingeniører som velger hydrauliske retningskontrollventiltyper for en gravemaskinkrets på 200 liter per minutt vil spesifisere pilotstyrte ventiler for hovedbom-, arm- og skuffefunksjonene for å minimere elektrisk varmebelastning og kontrollere kompleksiteten. Imidlertid kan den samme maskinen bruke direktevirkende ventiler i lavstrøms hjelpekretser som verktøylåsemekanismer som må fungere pålitelig ved null systemtrykk.

Avansert kontroll: proporsjonale og servoretningskontrollventiler

Mens standard retningsreguleringsventiler opererer i diskrete på-av-tilstander, gir avanserte hydrauliske retningsreguleringsventiltyper kontinuerlig modulering av strømning og trykk gjennom proporsjonal eller servokontroll. Disse ventilene representerer den høye enden av ytelse og kompleksitet.

Proporsjonale retningsreguleringsventiler bruker proporsjonale solenoider som genererer kraft proporsjonal med inngangsstrømmen i stedet for enkle på-av-elektromagneter. Ved å variere kommandosignalet fra en kontroller, kan ventilspoleposisjonen justeres kontinuerlig over hele slaget. Dette tillater nøyaktig kontroll av aktuatorhastighet, akselerasjon og kraft. En proporsjonal ventil kan kontrollere bombevegelsen til en kran, og gi jevne starter, presis posisjonering og milde stopp i stedet for den brå bevegelsen som produseres ved å slå en standard retningsreguleringsventil på eller av.

Proporsjonale retningsreguleringsventiler inkluderer vanligvis integrert elektronikk og en posisjonstilbakemeldingssensor, ofte en lineær variabel differensialtransformator (LVDT), for å lukke kontrollsløyfen internt. Elektronikken ombord sammenligner den beordrede posisjonen med den faktiske spoleposisjonen målt av sensoren, og justerer solenoidstrømmen for å eliminere posisjoneringsfeil. Denne lukkede sløyfearkitekturen kompenserer for variasjoner i friksjon, væskekrefter og tilførselstrykk som ellers ville forårsake unøyaktighet i posisjonen.

Servoretningsventiler utvider proporsjonalventilkonseptene for å oppnå enda høyere ytelse. Disse ventilene bruker momentmotorer, dyse-klaffmekanismer eller jet-pipe-konfigurasjoner for å oppnå responstider under 10 millisekunder og frekvensrespons over 100 Hz. Servoventiler muliggjør applikasjoner som krever rask, presis kontroll som bevegelsessimulatorer, materialtestingsmaskiner og aktive vibrasjonsdempende systemer.

Ytelseskravene til proporsjonal- og servohydrauliske retningsreguleringsventiltyper driver behovet for digitale kommunikasjonsgrensesnitt. Tradisjonelle analoge kontrollsignaler som bruker 4-20 mA eller 0-10 VDC strømsløyfer, lider av elektrisk støy, signaldrift og begrenset diagnostisk evne. Etter hvert som ventilresponstidene reduseres og posisjoneringskravene skjerpes, blir analog signalintegritet den begrensende faktoren i systemytelsen.

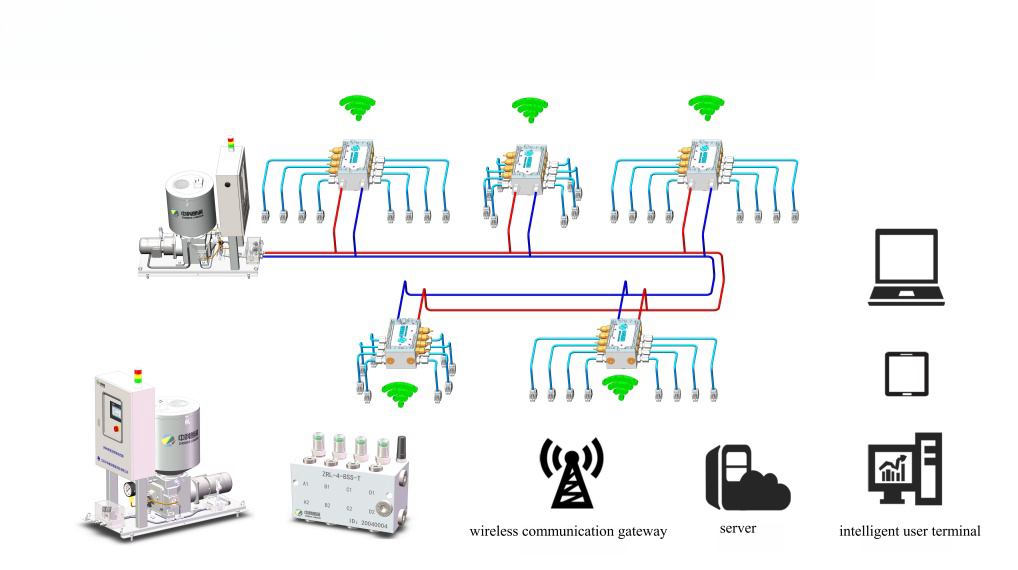

Digital integrasjon: IO-Link-protokoll i høyytelses retningskontrollventiler

Det industrielle skiftet mot Industry 4.0-tilkobling har gitt betydelige endringer i hvordan avanserte hydrauliske retningsreguleringsventiltyper kommuniserer med kontrollsystemer. Digitale kommunikasjonsprotokoller, spesielt IO-Link, adresserer begrensningene ved analog signalering samtidig som de muliggjør diagnostiske muligheter som er umulige med konvensjonell kabling.

IO-Link etablerer punkt-til-punkt digital kommunikasjon mellom ventilen og en masterkontroller over en standard uskjermet kabel. Denne enkeltkabelen bærer strøm, digitale kommandosignaler og toveis datakommunikasjon. I motsetning til feltbussnettverk som krever dyre skjermede kabler og kompleks nettverkskonfigurasjon, bruker IO-Link enkle tretrådstilkoblinger samtidig som den opprettholder robust støyimmunitet gjennom digital koding.

Fordelene for proporsjonal- og servoretningsventiler er betydelige. Digitale kommandoer eliminerer signaldrift og støyoppfanging som forringer analog presisjon. Parameterendringer kan gjøres gjennom programvare i stedet for fysiske justeringer, noe som reduserer igangkjøringstiden dramatisk. Det viktigste er at IO-Link gir kontinuerlig tilgang til interne ventildata, inkludert spoletemperatur, kumulative driftstimer, syklustellinger, tilbakemeldinger om spoleposisjon og detaljerte feilkoder.

[Bilde av IO-Link digital hydraulisk ventilkoblingsskjema]Denne diagnostiske datastrømmen muliggjør tilstandsovervåkingsstrategier som tidligere var umulige. Ved å spore spoletemperaturtrender over tid, kan systemet oppdage gradvis forringelse av kjøleveier eller isolasjonsbrudd før katastrofal feil oppstår. Overvåking av responstidsdrift avslører slitasje i pilotfasen eller kontaminasjonsindusert friksjonsøkning. Denne innsikten tillater prediktiv vedlikeholdsplanlegging som minimerer uplanlagt nedetid.

IO-Link-utstyrte hydrauliske retningsreguleringsventiltyper startet volumproduksjon i juli 2022 og er nå tilgjengelig i både direktevirkende og pilotstyrte konfigurasjoner. Teknologien støtter både proporsjonale og standard av/på-ventiler, selv om den største fordelen vises i høyytelsesapplikasjoner der signalkvalitet og diagnostisk dybde rettferdiggjør den beskjedne kostnadspremien.

Utvalgskriterier for forskjellige hydrauliske retningsreguleringsventiltyper

Å velge passende hydrauliske retningsreguleringsventiltyper krever systematisk evaluering på tvers av flere ytelsesdimensjoner. Beslutningsrammeverket må balansere væskekraftbehov, elektriske begrensninger, kontrollkrav og økonomiske faktorer.

Strømningshastighet står som den primære determinanten. Applikasjoner som krever mindre enn 60 liter per minutt kan bruke enten direktevirkende eller pilotstyrte ventiler, med valget drevet av trykktilgjengelighet og behov for responstid. Systemer som håndterer høyere strømningshastigheter må bruke pilotstyrte ventiler for å unngå overdreven solenoidstørrelse og varmeutvikling. Forsøk på å spesifisere direktevirkende ventiler for høystrømsapplikasjoner resulterer i uøkonomiske design med alvorlige varmestyringsutfordringer.

Driftstrykkområdet har ulik betydning for de to hovedventiltypene. Direktevirkende retningsreguleringsventiler håndterer hele trykkområdet fra null til systemmaksimum, noe som gjør dem obligatoriske for kretser som må fungere før trykket bygges eller under trykktapsscenarier. Pilotstyrte ventiler krever minimum trykkforskjell for pålitelig drift, typisk 3 til 5 bar. Bruksområder hvor dette minimum ikke kan garanteres krever direktevirkende ventiler eller eksterne pilotforsyningsarrangementer.

Kontrollpresisjonsbehov avgjør om standard på-av-ventiler er tilstrekkelig eller om proporsjonale eller servoretningsventiler er nødvendige. Enkle sekvensielle operasjoner som å klemme, forlenge eller trekke inn krever kun diskret posisjonsveksling. Applikasjoner som krever jevne bevegelsesprofiler, presis posisjonering eller kraftregulering krever proporsjonal kontroll. Ekstremt dynamiske applikasjoner som aktiv stabilisering eller sporing med høy båndbredde krever servoventiler til tross for høyere kostnads- og vedlikeholdskrav.

Væskens renslighetsevne må samsvare med ventildesignfølsomheten. Retningskontrollventiler av spoletype krever strengt vedlikehold av renhet, typisk ISO 4406 18/16/13 eller bedre, med servoventiler som krever enda tettere kontroll. Bruk i forurensede miljøer eller hvor filtreringsvedlikeholdet kan være inkonsekvent bør favorisere tallerkenventiler som tåler ISO 4406 20/18/15 eller litt høyere forurensningsnivåer.

Miljøfaktorer påvirker både ventiltype og integrasjonstilnærming. Mobilt utstyr utsatt for vibrasjoner, ekstreme temperaturer og skitne forhold bruker vanligvis pilotstyrte tallerkenventiler med robuste mekaniske grensesnitt. Industriell automatisering i kontrollerte miljøer kan utnytte spoleventiler med proporsjonal kontroll og digitalt nettverk. Eksplosive atmosfærer kan kreve pneumatisk aktivering eller egensikre elektriske design uavhengig av andre preferanser.

Elektrisk krafttilgjengelighet og termiske styringsbegrensninger overstyrer noen ganger hydrauliske hensyn. En kompakt elektrohydraulisk enhet med begrenset kjølekapasitet kan spesifisere pilotstyrte ventiler utelukkende for å redusere varmeutviklingen, og akseptere trykkavhengigheten som en nødvendig avveining. Omvendt kan en mobil maskin med god elektrisk kapasitet og kjøling, men som opererer i lastfølende systemer, bruke direktevirkende ventiler for å opprettholde trykkuavhengighet.

Integrasjonsarkitekturen påvirker i økende grad valgbeslutninger. Systemer designet for Industry 4.0-tilkobling bør spesifisere proporsjonale eller servoretningskontrollventiler med IO-Link eller feltbussgrensesnitt for å muliggjøre diagnostisk datainnsamling og prediktive vedlikeholdsstrategier. Tradisjonelle systemer uten datainfrastruktur kan fortsette å bruke analoge eller på-av-ventiler inntil en bredere oppgradering av kontrollsystemet rettferdiggjør digital konvertering.

Vanlige bruksområder etter hydraulisk retningsreguleringsventiltype

Ulike typer hydrauliske retningsreguleringsventiler dominerer spesifikke brukskategorier basert på deres ytelsesegenskaper som samsvarer med industrikrav.

Mobilt anleggsutstyr som gravemaskiner, hjullastere og bulldosere bruker hovedsakelig pilotstyrte, lastfølende retningskontrollventiler i 4/3-konfigurasjoner. Disse maskinene krever høy strømningskapasitet (ofte 200 til 600 liter per minutt) for å drive store bomsylindere og reisemotorer samtidig som de opprettholder rimelig kompleksitet i det elektriske systemet. Den pilotstyrte designen holder solenoidens strømforbruk lavt til tross for høye strømningshastigheter. Lastfølende kretser med tandemsenterventiler reduserer motorens drivstofforbruk under tomgangsperioder, en kritisk fordel i driftssykluser med betydelig ventetid mellom arbeidssyklusene.

Landbrukstraktorer bruker lignende ventiltyper for redskapskontroll, men inkluderer ofte elektrohydrauliske proporsjonale retningsreguleringsventiler for koblinger og styresystemer der jevn bevegelse forbedrer førerens komfort og presisjon. Det tøffe, skitne miljøet som er typisk for landbruksoperasjoner favoriserer tallerkenventiler i hovedredskapskretser der forurensningstoleranse oppveier fordelene med proporsjonal spolekontroll.

Industrielle sprøytestøpemaskiner bruker proporsjonale retningsreguleringsventiler av spoletypen for å kontrollere åpnings-, lukkings- og utkastsekvenser. Den nøyaktige hastighetskontrollen muliggjør optimalisering av syklustiden samtidig som den forhindrer skade på former eller deler. Det kontrollerte fabrikkmiljøet tillater vedlikehold av den strenge væskerensligheten disse servokvalitetsventilene krever. Ventilkonfigurasjoner med lukket senter opprettholder stiv kontroll over formposisjonen under injeksjonstrykkbelastninger.

Maskinverktøyshydraulikk for fresemaskiner, slipemaskiner og dreiebenker bruker typisk proporsjonale eller servoretningsventiler som kontrollerer aksematingshastigheter og verktøyklemming. Plasseringsnøyaktigheten og den jevne bevegelsen som er avgjørende for overflatekvaliteten krever den kontinuerlige modulasjonsevnen disse ventiltypene gir. I avanserte verktøymaskiner muliggjør servoventiler med frekvensrespons over 100 Hz vibrasjonsdemping som forbedrer skjærekvaliteten.

Utstyr for materialtesting og romfartssimuleringssystemer representerer den ekstreme slutten av ytelseskrav. Disse applikasjonene bruker servoretningsventiler med responstider under 10 millisekunder og posisjoneringsoppløsning målt i mikron. Ventilene opererer med ekstremt ren væske, ofte ISO 4406 15/13/10 eller bedre, og krever spesialisert filtrerings- og kondisjoneringsutstyr for å opprettholde nødvendige renslighetsnivåer.

Marine dekksmaskineri som kraner, vinsjer og lukedeksler bruker robuste pilotstyrte retningskontrollventiler som er i stand til å operere i korrosive saltvannsmiljøer. Disse ventilene bruker ofte tallerkendesign for tett avstengning når de holder hengende last og bruker eksplosjonssikre solenoidkapslinger for å oppfylle maritime sikkerhetsstandarder.

Enkle pneumatiske kretser som kontrollerer hydrauliske presser, løftebord eller materialhåndteringsutstyr bruker ofte grunnleggende direktevirkende 4/2 eller 4/3 retningsreguleringsventiler. Disse applikasjonene verdsetter enkelhet og lave kostnader fremfor avanserte funksjoner, og deres beskjedne strømningskrav (typisk under 40 liter per minutt) forblir innenfor direktevirkende ventilkapasitet.

Nye trender innen hydraulisk retningskontrollventilteknologi

Utviklingen av hydrauliske retningsreguleringsventiltyper fortsetter langs flere parallelle baner drevet av Industry 4.0-integrasjon, energieffektivitetsmandater og miniatyriseringskrav.

Dette forholdet skaper et økonomisk og termisk tak. Direktevirkende retningsreguleringsventiler som håndterer mer enn ca. 60 liter per minutt ved høyt trykk krever solenoider som er så store og strømkrevende at designet blir upraktisk. Den elektriske effekten kan nå 50 til 100 watt eller mer, og generere betydelig varme som krever spredning gjennom ventilhuset og monteringsoverflaten. I kompakte hydrauliske systemer eller tettpakkede elektriske skap kan denne varmebelastningen forårsake pålitelighetsproblemer.

Energieffektivt trykk driver bruken av avanserte senterposisjonsdesign og lastfølende hydraulikk. Moderne mobilt utstyr bruker i økende grad proporsjonale retningsreguleringsventiler med elektroniske kontrollenheter som implementerer sofistikerte trykkkompensasjonsalgoritmer, noe som reduserer effekttapene som ligger i tradisjonelle strømningsdelere og prioriterte ventiler. Noen systemer bruker nå individuelle elektriske motorer som driver små pumper ved hver aktuator, og eliminerer retningsreguleringsventilen helt i et skifte mot elektrohydrauliske aktuatorer (EHA).

Ventilintegrasjon fortsetter å komprimere flere funksjoner til enkeltkropper. Manifoldmonterte retningsreguleringsventiler inkluderer i økende grad trykkkompensasjon, lastholdende tilbakeslagsventiler og elektronisk kontroll direkte i ventilenheten i stedet for å kreve separate komponenter. Denne integrasjonen reduserer lekkasjepunkter, forenkler monteringen og reduserer det fysiske fotavtrykket til hydrauliske systemer.

Forbedringer av forurensningstoleranse fokuserer på å forlenge serviceintervaller og redusere totale eierkostnader. Noen produsenter tilbyr nå hybriddesign som kombinerer forurensningstoleransen til tallerkenventiler med kontinuerlig strømningsmodulasjon som nærmer seg spoleventilytelse gjennom sofistikerte setegeometrier og kontrollalgoritmer.

Funksjonelle sikkerhetskrav fra standarder som ISO 13849 og IEC 61508 påvirker i økende grad retningsreguleringsventildesign. Sikkerhetsklassifiserte ventiler inkluderer redundante sensorer, diagnostisk dekning for potensielle feilmoduser og integrert overvåking som oppdager farlige feil. Disse funksjonene gjør det mulig for hydrauliske systemer å oppnå nødvendige sikkerhetsintegritetsnivåer (SIL 2 eller SIL 3) som tidligere var vanskelig å oppnå med væskekraftkomponenter.

Å forstå hele spekteret av hydrauliske retningsreguleringsventiltyper gjør det mulig for ingeniører å ta informerte beslutninger som optimerer systemytelse, pålitelighet og kostnad. Klassifiseringen etter vei- og posisjonsnummer, ventilelementdesign, aktiveringsmetode og driftsprinsipp gir et strukturert rammeverk for valg av ventil. Innenfor denne rammen setter det grunnleggende skillet mellom direktevirkende og pilot-opererte design grenser for flytkapasitet som ingen grad av designoptimalisering kan overvinne. Proporsjonal- og servoteknologi utvider kontrollpresisjonen for krevende applikasjoner samtidig som den driver bruken av digitale grensesnitt som transformerer ventiler fra passive komponenter til intelligente noder i nettverkstilkoblede kontrollarkitekturer. Etter hvert som hydrauliske systemer utvikler seg mot større integrasjon med industrielle nettverk og høyere effektivitetsstandarder, blir matching av ventilkapasiteter til applikasjonskrav stadig mer sofistikert, noe som krever dyp kunnskap om både fluidmekanikk og kontrollsystemteknikk.