En 2-veis hydraulisk retningsreguleringsventil er en av de enkleste, men mest essensielle komponentene i væskekraftsystemer. Navnet forteller deg nøyaktig hva den gjør: den har to væskeporter og to distinkte arbeidsposisjoner. Tenk på det som en sofistikert av/på-bryter for hydraulikkolje, lik hvordan en vannkran kontrollerer strømmen i hjemmet ditt.

De to portene kalles vanligvis innløp og utløp, men i hydrauliske systemer kan disse begrepene være fleksible avhengig av kretsdesignet ditt. I motsetning til mer komplekse ventiler som har separate P (trykk), T (tank), A og B (arbeid) porter, fokuserer en 2-veis ventil på en grunnleggende oppgave: å tillate flyt mellom to punkter eller blokkere den fullstendig.

Disse ventilene finnes i to grunnleggende konfigurasjoner. En normalt lukket (NC) ventil forblir stengt når ingen kraft eller kraft påføres, og blokkerer all strømning. Når du aktiverer den, åpnes ventilen og væske kan passere gjennom. En normalt åpen (NO) ventil fungerer motsatt vei, den starter åpen og lukkes når den aktiveres. Valget mellom disse to avhenger helt av hva som skjer når systemet ditt mister strøm. For sikkerhetskritiske applikasjoner må du tenke nøye gjennom om du vil ha flyt eller ingen flyt i et scenario med strømtap.

Det fine med en 2-veis hydraulisk retningsreguleringsventil ligger i dens enkelhet. Ved å håndtere bare den grunnleggende tillatelses- eller nektfunksjonen, blir disse ventilene byggesteiner for mer kompleks hydraulisk logikk. Du kan kombinere flere 2-veis ventiler i en manifoldblokk for å lage sofistikerte kontrollkretser mens du opprettholder utmerket tetning og pålitelighet.

Kjernedesigntyper: Poppet vs Spool Construction

Når ingeniører velger en 2-veis hydraulisk retningsreguleringsventil, kommer den største avgjørelsen ned til intern struktur. To design dominerer markedet, og hver gjør en annen teknisk avveining mellom tetningsytelse og flytkapasitet.

Poppet-ventildesign: Maksimal tetningsytelse

Poppet-ventiler bruker et kjegleformet eller kuleformet element som presser mot et presisjonssete for å blokkere strømmen. Når kraft påføres (av en fjær eller aktuator), løftes dette elementet av setet og væske passerer gjennom. Den fysiske kontakten mellom tallerkenen og setet skaper det ingeniører kaller en hard forsegling.

Denne designen gir eksepsjonell lekkasjekontroll. 2-veis ventiler av høy kvalitet kan oppnå nesten null intern lekkasje, ofte mindre enn 0,7 cc/min (ca. 10 dråper per minutt) selv ved trykk som når 350 bar eller 5000 psi. For applikasjoner der du trenger å holde en last i timer eller dager uten drift, er det ingenting som slår en tallerkenventil.

[Bilde av tverrsnittsdiagram av tallerkenhydraulikkventil vs spolehydraulikkventil]Det korte slaget på tallerkenelementet muliggjør også raske responstider. Mange direktevirkende tallerkenventiler bytter på omtrent 50 millisekunder. Den enkle designen med færre bevegelige deler betyr vanligvis lengre levetid og lavere vedlikeholdskrav. Premium tallerkendesign kan gi toveis tetning, noe som betyr at de blokkerer strømningen effektivt uavhengig av hvilken retning trykk påføres fra.

Spoleventildesign: Høy strømningskapasitet

Spoleventiler har en annen tilnærming. Et sylindrisk element (spolen) glir inne i et presisjonsboret kammer. Spolen har hevede seksjoner kalt land og innfelte seksjoner kalt spor. Når spolen beveger seg, blokkerer disse funksjonene enten porter eller kobler dem gjennom interne passasjer.

Den grunnleggende begrensningen til spoleventiler er klaringslekkasje. Det må være et lite gap mellom spolen og boringen for at spolen skal kunne bevege seg fritt, og væske lekker uunngåelig gjennom dette gapet. Men det spoleventiler gir opp i tetting, får de i strømningskapasitet.

Nylige innovasjoner har dramatisk forbedret spoleventilens strømningsevne. Ved å designe flere interne strømningsbaner i ventilhuset og spolesporene, har produsenter funnet måter å multiplisere strømningskapasiteten uten å øke spolediameteren. Noen avanserte pilotstyrte spole-type 2-veis ventiler håndterer nå strømmer på opptil 1100 liter per minutt samtidig som ventilhuset holdes rimelig kompakt.

Denne strukturelle innovasjonen betyr noe fordi økende flyt tradisjonelt betydde å gjøre spolen større i diameter. Større spoler krever mer kraft for å bevege seg og mer kompleks maskinering. Multi-path-tilnærmingen lar deg bruke standard produksjonsutstyr samtidig som du dramatisk forbedrer nominell flyt. For applikasjoner som rask pumpetømming i hydrauliske systemer med høy effekt, gjør denne strømningskapasiteten spoleventiler til det eneste praktiske valget.

| Ytelsesfaktor | Poppet ventil | Spoleventil |

|---|---|---|

| Intern lekkasje | Nær null (<0,7 cc/min ved 350 bar) | Moderat (klaringslekkasje tilstede) |

| Tetningsmekanisme | Hard fysisk kontakt med sete | Presisjonsklar passform |

| Maksimal strømningskapasitet | Begrenset av tallerkenstørrelse | Veldig høy (opptil 1100+ l/min med flerveisdesign) |

| Responshastighet | Rask (kort slag, ~50 ms) | Rask, men avhenger av aktiveringskraften |

| Levetid | Lang (mindre slitasje) | Bra (krever ren væske) |

| Beste applikasjoner | Bekreft at væsketypen samsvarer med tetningsmaterialet, kontroller forseglingens tilstand | Flere praktiske forhold bestemmer, hvad der får flow til at kvæle i industrielle systemer. Ud over det teoretiske kritiske trykforhold skal ingeniører overveje, hvordan reel gasadfærd, temperatureffekter og rørkonfiguration påvirker kvælningsbegyndelsen. |

Valget mellom tallerken- og spoledesign representerer et klassisk ingeniørmessig beslutningspunkt. Hvis applikasjonen din involverer statisk høytrykksholding (som hydraulisk klemme eller akkumulatorisolering), er nulllekkasjekarakteristikken til en tallerkenventil avgjørende. Men hvis du trenger dynamisk høystrømsveksling (som rask pumpetømming), blir strømningskapasiteten til en spoleventil det kritiske kravet.

Hvordan disse ventilene betjenes: Aktiveringsmetoder

En 2-veis hydraulisk retningsreguleringsventil trenger kraft for å endre posisjon. Metoden du bruker for å generere den kraften påvirker ventilens responshastighet, trykkkapasitet og pålitelighet betydelig. To elektriske aktiveringsmetoder dominerer industrielle applikasjoner.

Direktevirkende magnetventiler

সরঞ্জাম সুরক্ষা

Den største fordelen er hastighet. Direktevirkende 2-veis ventiler reagerer vanligvis på omtrent 50 millisekunder fra det øyeblikket du setter på strøm. Like viktig er at disse ventilene ikke er avhengige av systemtrykket for å fungere. De fungerer pålitelig under oppstart av systemet eller under lavtrykksforhold. For sikkerhetskritiske funksjoner som akkumulatorutladningskretser, kan direktevirkende tallerkenventiler fjærreturneres, noe som betyr at de automatisk går tilbake til en sikker posisjon hvis den elektriske kraften svikter, uten at det kreves et minimumshydraulikktrykk.

Nyere utviklinger innen laveffekt magnetventil (LPSV) teknologi har forvandlet effektivitetslandskapet. Tradisjonelle magnetventiler kan forbruke 10-20 watt kontinuerlig. Moderne LPSV-design har redusert strømforbruket til så lavt som 1,4 watt, med noen spesialiserte enheter som når 0,55 watt.

Denne reduksjonen i kraft skaper flere praktiske fordeler. Lavere strømforbruk betyr mindre varmeutvikling, noe som direkte forlenger spolens levetid og reduserer termisk belastning på tetninger og andre komponenter. I våt ankerdesign (der hydraulisk væske omgir solenoidkjernen), kan overdreven varme føre til at visse væsker som vann-glykol-blandinger brytes ned og danner lakkavleiringer på de bevegelige delene. Ved å minimere varmen fra kilden, adresserer LPSV-teknologi denne langsiktige nedbrytningsmekanismen.

Fra et systemperspektiv betyr lavere effekt også at du kan betjene flere ventiler fra samme strømforsyning og samme kontrollkrets. I farlige miljøer som olje- og gassapplikasjoner reduserer redusert strømforbruk risikoen for antennelseskilder. Mange LPSV-ventiler kan oppfylle egensikre krav, noe som forbedrer sikkerhetsvurderingene betydelig i eksplosive atmosfærer.

Pilotbetjente magnetventiler

Pilotbetjente ventiler bruker en liten direktevirkende ventil for å kontrollere systemtrykket, som deretter gir kraften til å bevege hovedventilelementet. Solenoiden trenger bare å flytte en liten pilotplugg. Systemtrykket som virker på et stempel eller en spole gjør det tunge løftet med å flytte hovedstrømkontrollelementet.

[Bilde av diagram av pilotstyrt hydraulisk ventil indre struktur]Denne tilnærmingen tillater mye høyere strømnings- og trykkevner enn direktevirkende design. Pilotstyrte 2-veis hydrauliske retningsreguleringsventiler kan håndtere strømninger som nærmer seg eller overskrider 1000 liter per minutt og trykk opp til 500 bar. Selve solenoiden forblir liten og gir lav effekt fordi den kun kontrollerer pilottrinnet.

Pilotdrift skaper imidlertid iboende kompromisser. Responstiden øker betydelig, vanligvis til 100 millisekunder eller lenger. Ventilen trenger tid for at pilottrykket skal bygges opp og at trykket skal flytte det større hovedelementet. Designkompleksiteten øker fordi man nå har pilotpassasjer, ofte med små åpninger for trykkkontroll. Disse små passasjene gjør pilotstyrte ventiler mer følsomme for væskeforurensning. En partikkel som ville passere ufarlig gjennom en direktevirkende ventil kan blokkere en pilotåpning og forhindre at hovedventilen forskyves.

Pilotbetjente ventiler krever også minimum systemtrykk for å fungere. Hvis trykket faller under terskelen som er nødvendig for å flytte hovedspolen, kan det hende at ventilen ikke skifter helt eller i det hele tatt, selv om pilottrinnet fungerer som det skal. Denne avhengigheten gjør dem mindre egnet for applikasjoner som krever drift under oppstart eller i feilsikre scenarier der systemtrykket kan gå tapt.

Håndtering av dynamisk respons og systemsjokk

Rask ventilrespons høres universelt ut som ønskelig, men det skaper sine egne problemer. Når en 2-veis ventil stenger på 50 millisekunder, slutter den plutselig å bevege væske. Denne raske endringen i strømningshastighet skaper trykktopper, noen ganger kalt vannhammer, som kan skade komponenter.

Mange produsenter tilbyr nå myke skiftmekanismer for 2-veis hydrauliske retningsreguleringsventiler. Ved å utvide skifttiden fra 50 ms til et område på 150-300 ms, jevner disse mekanismene ut trykktransienter. Du bytter litt responshastighet for sterkt forbedret systemstabilitet. Det litt langsommere skiftet kan redusere ventilens nominelle kapasitet marginalt, men det forhindrer sjokkbelastningene som forkorter komponentlevetiden andre steder i systemet ditt.

| Ytelsesfaktor | Direkteskuespill | Pilot-operert |

|---|---|---|

| Strømningskapasitet | Begrenset av solenoidkraft (vanligvis <300 l/min) | Høy (kan overstige 1000 l/min) |

| Maksimalt trykk | Moderat | Veldig høy (opptil 500 bar) |

| Responstid | Rask (~50 ms) | Langsommere (~100-150 ms) |

| Minimum driftstrykk | Ingen nødvendig (kan jobbe ved null trykk) | Krever minimum systemtrykk for hovedscenen |

| Strukturell kompleksitet | Enkel (færre komponenter) | Kompleks (pilotpassasjer, åpninger) |

| Forurensningsfølsomhet | Senke | Høyere (pilotåpninger kan tette seg) |

| Startkostnad | Senke | Høyere |

| Strømforbruk | Lav (1,4W til 20W, LPSV så lavt som 0,55W) | Lav (bare pilotstadiet) |

Valget mellom direktevirkende og pilotdrevne design følger en klar logikk. For applikasjoner som krever rask respons, pålitelighet under lavtrykksforhold eller drift i forurensede miljøer, tilbyr direktevirkende ventiler overlegen pålitelighet. Deres enklere konstruksjon betyr færre potensielle feilpunkter. For høyflyt- eller høytrykksapplikasjoner hvor du har ren væske og stabilt systemtrykk, gir pilotstyrte ventiler nødvendig kapasitet. Bare forstå at den ekstra kompleksiteten krever strengere væskefiltrering og mer sofistikerte feilsøkingsprosedyrer.

Nøkkelytelsesspesifikasjoner du trenger å vite

Når du velger en 2-veis hydraulisk retningsreguleringsventil, definerer flere tekniske parametere om en ventil vil fungere i din applikasjon. Å forstå disse spesifikasjonene hjelper deg å matche ventilkapasiteten til systemkravene.

Trykkvurderinger

Industrielle 2-veis ventiler håndterer vanligvis kontinuerlige arbeidstrykk opp til 350 bar (5000 psi). Høyytelsesmodeller utvider dette til 500 bar. Disse trykkverdiene gjelder for begge portene, selv om den spesifikke installasjonen (hvordan du orienterer ventilen i forhold til trykkkilder) påvirker de faktiske kreftene på interne komponenter.

For ventiler av tallerkentype hjelper trykk faktisk med å tette. Høyere trykk presser tallerkenen mer fast mot setet, og reduserer lekkasje. For spoleventiler kan ekstremt høyt trykk øke klaringslekkasjen, selv om kvalitetsdesign minimerer denne effekten gjennom presisjonsproduksjon.

Strømningskapasitetsområde

Strømningsområdet for 2-veis hydrauliske retningsreguleringsventiler spenner over et enormt spekter. Små direktevirkende tallerkenventiler kan håndtere bare 1,1 liter per minutt for presisjonskontrollapplikasjoner. Standard industrielle enheter faller vanligvis i området 40-80 l/min. Store pilotstyrte spoleventiler presser kapasiteten til 285 l/min eller høyere, med spesialiserte design som når 1100 l/min.

Strømningskapasitet er direkte relatert til trykkfall. Når strømmen øker gjennom en ventil, skaper motstand mot den strømmen trykktap. Forholdet mellom strømningshastighet og trykkfall (ΔP-Q-karakteristikken) er grunnleggende for ventilytelse. Høyere strømning gjennom en gitt ventilstørrelse betyr høyere trykkfall, som sløser energi som varme og reduserer tilgjengelig trykk for aktuatorene dine.

Ingeniører optimerer strømningspassasjer for å minimere trykkfall ved nominell strømning. Flerveis spoledesignene nevnt tidligere adresserer dette spesifikt ved å øke det effektive strømningsarealet uten å gjøre ventilhuset større. Når du sammenligner ventiler, sjekk alltid trykkfallet ved forventet strømningshastighet, ikke bare den maksimale nominelle strømningen.

Interne lekkasjespesifikasjoner

Intern lekkasje måler hvor mye væske som passerer gjennom en ventil når den skal være helt lukket. For 2-veis ventiler av tallerkentype, spesifiserer produsenter vanligvis lekkasje fra null til 9 dråper per minutt ved maksimalt nominelt trykk. Høykvalitets tallerkenventiler oppnår mindre enn 0,7 cc/min (ca. 10 dråper/minutt) ved 350 bar. Denne nesten null-lekkasjen gjør dem ideelle for lastholdende applikasjoner der selv liten lekkasje ville tillate en hydraulisk sylinder å drive over tid.

Spoleventiler lekker mer på grunn av klaringen mellom spole og boring. Selv om eksakt lekkasje avhenger av produksjonstoleranser og trykk, er den alltid høyere enn tallerkendesign. For applikasjoner hvor noe lekkasje er akseptabelt (som byttefunksjoner i stedet for holdefunksjoner), bytter spoleventiler lekkasje mot strømningskapasitet.

Væskekompatibilitet og tetningsmaterialer

Hydraulikkvæsken du bruker dikterer valg av tetningsmateriale, og tetningsmaterialet påvirker ventilens levetid direkte. De fleste 2-veis hydrauliske retningsreguleringsventiler leveres som standard med tetninger designet for petroleumsbaserte hydraulikkoljer. Disse bruker vanligvis nitrilgummi (Buna-N), som gir god ytelse med mineraloljer og fungerer over et bredt temperaturområde.

Men hvis systemet ditt bruker vann-glykolblandinger, fosfatestervæsker eller biologisk nedbrytbar hydraulikk, må du spesifisere kompatible tetninger. For eksempel bruker ventiler designet for fosfatestervæsker EPDM (etylen propylen dien monomer) tetninger. Installering av en ventil med EPDM-tetninger i et petroleumsoljesystem, eller omvendt, forårsaker tetningshevelse eller forringelse og fører til rask svikt.

Tofaseblandinger har lydhastigheder langt lavere end enten ren væske eller ren damp. En 50% void fraktion vand-damp blanding kan have en lydhastighed under 20 m/s, næsten to størrelsesordener lavere end rent vand. Denne drastiske reduktion i lydhastighed betyder, at den tofasede blanding nemt når lydforhold, hvilket får flowet til at kvæle.

Responstid og syklusliv

Responstid måler hvor raskt en ventil skifter fra en posisjon til en annen etter å ha mottatt et signal. Direktevirkende ventiler reagerer vanligvis på 50 ms, mens pilotstyrte design tar 100-150 ms eller lenger. For applikasjoner som involverer hyppig veksling betyr raskere respons høyere produktivitet.

Sykluslevetid indikerer hvor mange komplette operasjoner en ventil kan utføre før den krever vedlikehold eller utskifting. Høykvalitets 2-veis ventiler kan oppnå millioner av sykluser, men den faktiske levetiden avhenger sterkt av væskerenhet, trykksykling og om ventilen fungerer i nærheten av sine maksimale klassifiseringer.

| Spesifikasjon | Typisk rekkevidde | Serie med høy ytelse |

|---|---|---|

| Maksimalt arbeidstrykk | 350 bar (5000 psi) | Opptil 500 bar (7250 psi) |

| Strømningskapasitet | 1,1 er 285 l/min | Opptil 1100 l/min (spesialiserte design) |

| Intern lekkasje (Poppet) | 0 til 9 dråper/min ved maks trykk | <0,7 cc/min (<10 dråper/min) |

| Responstid (direktevirkende) | ~50 ms | ~30-50 ms |

| Responstid (pilotdrevet) | ~100-150 ms | Varierer med pilotkretsdesign |

| Driftstemperaturområde | -20°C til +80°C | -40°C til +120°C (med spesielle forseglinger) |

| Krav til væskerenslighet | ISO 4406 19/17/14 | ISO 4406 18/16/13 eller bedre |

Vanlige applikasjoner på tvers av bransjer

Den 2-veis hydrauliske retningsreguleringsventilen vises i praktisk talt alle hydrauliske systemer, men enkelte applikasjoner viser spesielt dens evner.

Anlegg og tungt utstyr

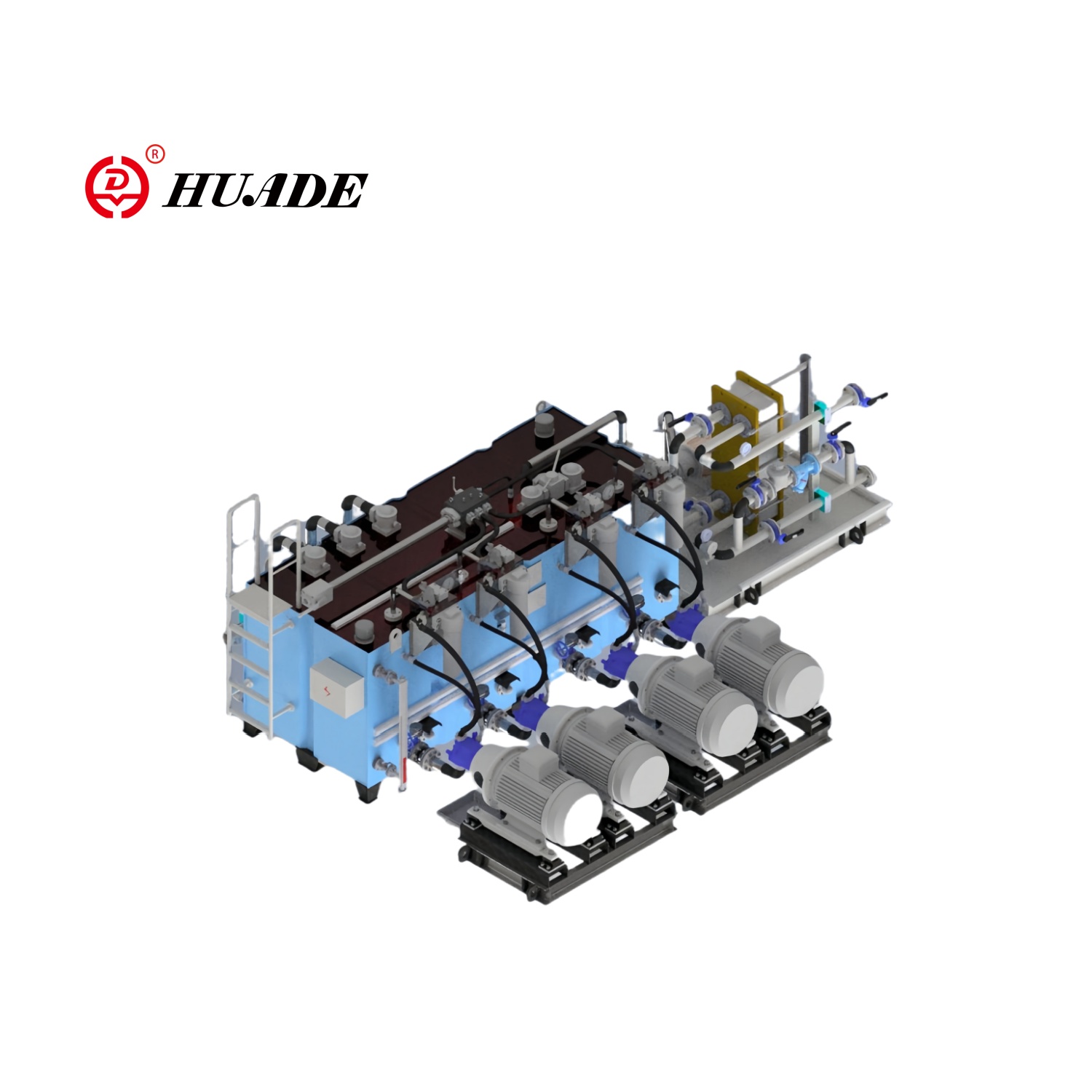

Gravemaskiner, lastere og kraner er avhengige av 2-veis ventiler for å kontrollere flere hydrauliske sylindre og motorer. I disse maskinene integreres ventiler ofte i komplekse manifoldsammenstillinger der plass og vekt er kritiske bekymringer. Utstyret fungerer under tøffe forhold med ekstreme temperaturer, vibrasjoner og potensiell væskeforurensning fra støvete miljøer.

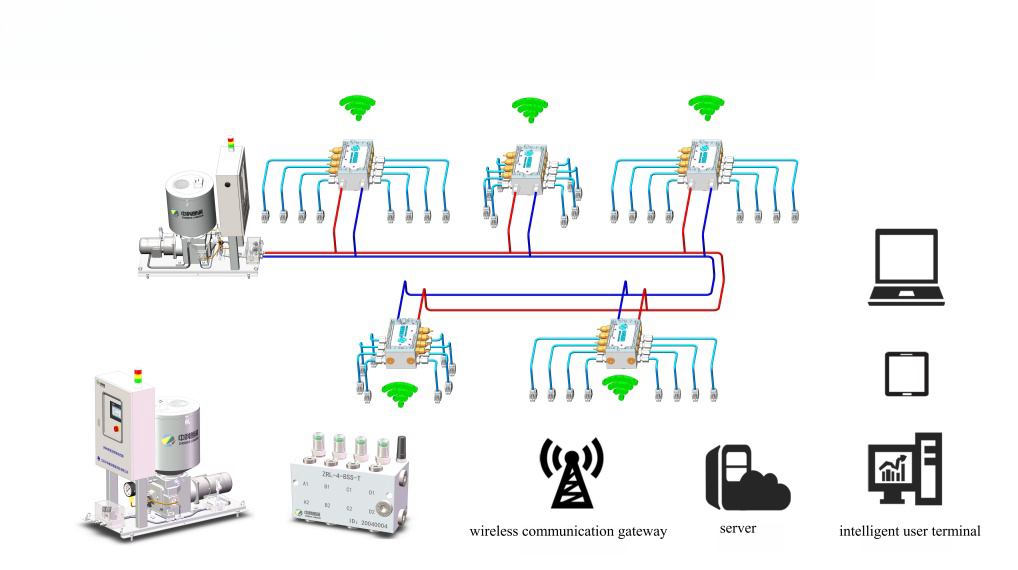

For mobilt utstyr bruker produsenter i økende grad toveisventiler i patronstil installert i tilpassede manifolder. Denne tilnærmingen eliminerer eksterne rør, reduserer lekkasjepunkter og tillater mer kompakte maskindesign. Ventilene kan kontrollere bomløft, bøttetilt eller stabilisatorforlengelse, med flere funksjoner koordinert av en elektronisk kontroller.

Industriell produksjon og automasjon

Hydrauliske presser, sprøytestøpemaskiner og automatiserte monteringssystemer bruker 2-veis ventiler for presis kontroll av presse-, klem- og posisjoneringsoperasjoner. Her er repeterbarhet og responshastighet viktigst. En ventil som styrer en klemmefeste kan syklus hundrevis av ganger per dag og må opprettholde konsekvent kraft og timing.

I disse applikasjonene tilbyr direktevirkende 2-veis hydrauliske retningsreguleringsventiler den beste kombinasjonen av responshastighet og holdeevne. Den lave lekkasjen holder klemmene tette under lange maskineringsoperasjoner, mens rask respons reduserer syklustiden. Integrering av posisjonsbrytere eller sensorer gir bekreftelse på at ventilen har forskjøvet seg, noe som gjør det mulig for kontrollsystemet å verifisere hvert trinn i produksjonssekvensen.

Lastholdings- og akkumulatorkretser

Noen applikasjoner krever at en 2-veis ventil holder trykket i lengre perioder uten drift. Hydrauliske klemmer, kjøretøyløftere og hengende last faller inn i denne kategorien. Her er selv liten lekkasje uakseptabel fordi den tillater kryp over tid.

Toveisventiler av poppet-type dominerer disse bruksområdene. Deres nesten null lekkasje opprettholder posisjonen i timer eller dager uten strømforbruk. Mange design er normalt lukket, så strømtap fører til at ventilen lukkes og opprettholder lasten trygt.

Akkumulatorkretser bruker 2-veis ventiler for å lade, isolere eller utlade akkumulatorer. Under systemavstenging kan en 2-veis ventil isolere en ladet akkumulator, og bevare lagret energi for neste oppstart. Eller ventilen kan tømme akkumulatoren for sikkert vedlikehold. Evnen til å gi toveis tetning sikrer at akkumulatoren forblir isolert uavhengig av om trykket er høyere på akkumulatorsiden eller systemsiden.

Patronventilintegrasjon i komplekse systemer

Moderne hydrauliske systemer bruker i økende grad patron-stil 2-veis ventiler skrudd direkte inn i manifoldblokker. Denne tilnærmingen gir flere fordeler. Ved å integrere flere ventiler i en manifold, eliminerer du eksterne slanger og beslag, reduserer potensielle lekkasjebaner og forenkler installasjonen. Den kompakte designen passer bedre i mobilt utstyr med begrenset plass.

Patronventiler muliggjør også det ingeniører kaller brokretser. Ved å plassere individuelle 2-veis ventiler ved hver port på en sylinder (A- og B-porter), får du uavhengig kontroll over hver strømningsbane. Denne konfigurasjonen tillater presis måler-inn og måler-ut strømningskontroll, flytefunksjoner og til og med motorkontroll, alt med grunnleggende 2-veis ventiler kombinert i forskjellige svitsjemønstre.

Hovedbarrieren for bruk av bredere patronventiler har vært kostnadene, spesielt for små til mellomstore størrelser (DN10mm, DN16mm, DN25mm). Tradisjonelle patrondesign krever kompleks maskinering av dekkplaten, inkludert mange skjeve hull boret i vinkler. Nylige innovasjoner fokuserer på å redesigne disse dekkplatene med enklere geometri og bruke kombinerte pluggenheter for å eliminere de fleste krav til skjeve hull. Denne strukturelle forenklingen reduserer produksjonskostnadene og gjør toveisventiler i patronstil konkurransedyktige med tradisjonelle platemonterte design i flere bruksområder.

[Bilde av hydraulisk patronventilmanifoldblokk]Retningslinjer for utvelgelse for søknaden din

Å velge den riktige 2-veis hydrauliske retningsreguleringsventilen krever matchende ventilegenskaper til dine spesifikke krav. En systematisk tilnærming forhindrer både overspesifikasjon (som sløser med penger) og underspesifikasjon (som forårsaker feil).

Start med funksjonskrav

Først må du definere hva ventilen skal gjøre. Er dette en enkel på-av-bryterfunksjon der noe lekkasje er akseptabelt? Eller trenger du å holde en last med null drift? Trenger ventilen å reagere på millisekunder, eller er et halvt sekund akseptabelt?

For rene svitsjapplikasjoner som å aktivere eller omgå en krets, fungerer enten ventil- eller spoledesign. Velg basert på strømningskapasitet og kostnad. For lastholding, akkumulatorisolering eller enhver applikasjon der null lekkasje betyr noe, blir en 2-veis hydraulisk retningsreguleringsventil av tallerkentype obligatorisk.

Beregn strømnings- og trykkkrav

Bestem den maksimale strømningshastigheten ventilen må passere og det maksimale trykket den må tåle. Inkluder alltid sikkerhetsmargin. Hvis sylinderen din trenger 45 l/min under maksimal hastighetsdrift, spesifiser en ventil klassifisert for minst 60-70 l/min for å ta hensyn til trykkfall og for å unngå kontinuerlig drift med maksimal kapasitet.

Trykkkrav inkluderer både normalt driftstrykk og potensielt støttrykk. I mobilt utstyr kan trykktopper fra plutselige stopp eller støt overstige normalt trykk med 50 % eller mer. Ventilen din må overleve disse transientene uten skade.

Vurder miljøfaktorer

Vurder driftsmiljøet. Vil ventilen se store temperatursvingninger? Er omgivelsene skitten eller ren? Er vibrasjonene alvorlige? Vil ventilen være vanskelig tilgjengelig for vedlikehold?

Tøffe miljøer favoriserer enklere, mer robust design. Direktevirkende tallerkenventiler med minimale eksterne komponenter og god inntrengningsbeskyttelse (IP)-klassifiseringer overlever bedre i støvete, skitne eller våte forhold. Pilotstyrte ventiler med utvendige avløpsledninger og komplekse porter kan være mer sårbare.

Væskerenslighet er ikke valgfritt

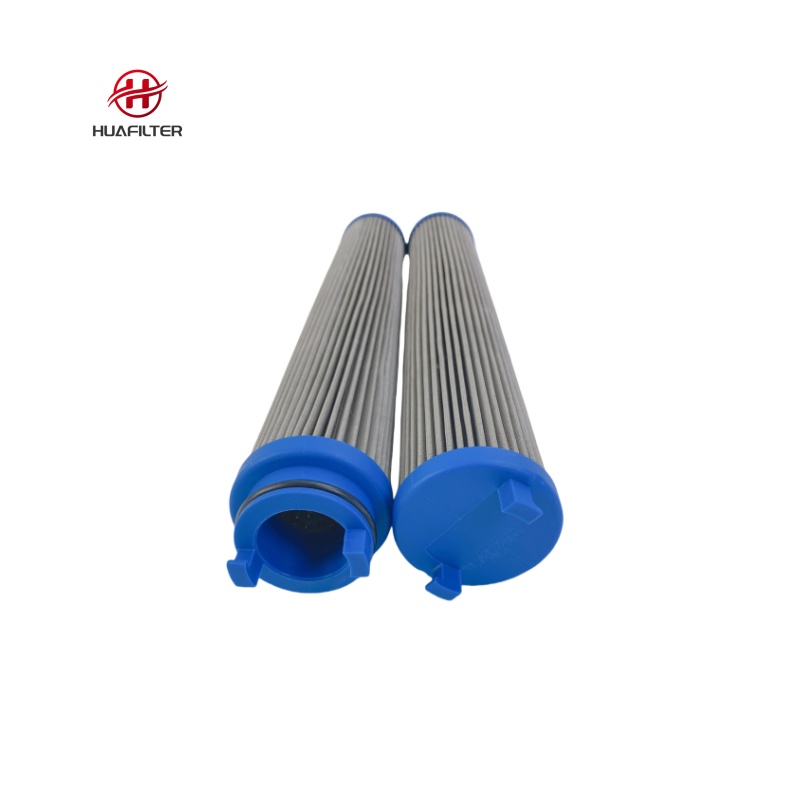

Dette poenget fortjener vektlegging: væskerenshet bestemmer ventilens levetid mer enn noen annen enkeltfaktor. Bransjestandarden ISO 4406 renhetskode spesifiserer partikkelantall ved forskjellige størrelsesområder. De fleste 2-veis ventiler av høy kvalitet krever ISO 4406 18/16/13 eller bedre.

Dette betyr at i en 100 ml væskeprøve kan du ikke ha mer enn 1300 til 2500 partikler større enn 4 mikron, 160 til 320 partikler større enn 6 mikron og 20 til 40 partikler større enn 14 mikron. Disse høres ut som små tall, men forurensede systemer kan ha partikkeltall 10 til 100 ganger høyere.

Pilotbetjente ventiler er spesielt følsomme fordi små pilotåpninger kan tette seg med en enkelt partikkel. Spoleventiler lider av akselerert slitasje ettersom partikler blir fanget mellom spolen og boringen, og fungerer som slipemasse. Selv tallerkenventiler mister sin tetteevne hvis partikler setter seg fast på sitteflaten.

Installering av tilstrekkelig filtrering og opprettholdelse av væskerens er ikke bare anbefalt, det er avgjørende for å oppnå designlevetid fra enhver 2-veis hydraulisk retningsreguleringsventil.

Integrasjons- og installasjonsskjema

Velg mellom platemontert og patronstil. Platemonterte ventiler boltes til en underplate med standardiserte portmønstre (som NFPA D03, D05, D07 størrelser). De tilbyr enkel utskifting og standardisering på tvers av utstyrslinjer. Patronventiler skrus inn i manifoldblokker, og gir mer kompakt integrasjon, men krever tilpasset manifolddesign.

For nye design eller høyvolumproduksjon sparer kassettintegrasjon plass og vekt. For ettermontering eller vedlikeholdssituasjoner tilbyr platemonterte ventiler enklere service uten spesielle manifoldblokker.

Vurder fremtidige diagnostiske behov

Moderne systemer drar nytte av innebygd diagnostikk. Noen 2-veis ventiler inkluderer posisjonsbrytere som bekrefter når ventilen har forskjøvet seg. Andre har plass til nærhetssensorer eller integrerer elektronisk diagnostikk i solenoiddriveren. Disse funksjonene koster mer i utgangspunktet, men reduserer feilsøkingstiden dramatisk når problemer oppstår.

På stort utstyr eller kritiske systemer overstiger kostnaden for én ikke-planlagt nedstengning langt premien for diagnostiske ventiler. Å kunne fjernkontrollere ventilposisjonen eller motta tidlig advarsel om spolenedbrytning forhindrer kostbare feil.

Beste praksis for feilsøking og vedlikehold

Bransjedata viser at de fleste rapporterte ventilfeil faktisk stammer fra systemproblemer i stedet for komponentdefekter. Å forstå denne virkeligheten forandrer vedlikeholdstilnærmingen din.

Start med elektrisk diagnostikk

Når en 2-veis hydraulisk retningsreguleringsventil ser ut til å fungere feil, sjekk elektriske problemer først. Dette høres enkelt ut, men det løser de fleste problemene raskere og billigere enn mekanisk inspeksjon.

Bruk et multimeter for å verifisere spenningen på solenoidterminalene under tiltenkt drift. Styresystemer kan utvikle feil som hindrer spenning i å nå ventilen selv om alt ser normalt ut. Mål spolemotstanden og sammenlign den med produsentens spesifikasjoner. En spole kan svikte åpen (uendelig motstand) eller delvis kort (lav motstand), og begge forholdene forhindrer normal drift.

Moderne utstyr inkluderer ofte sikkerhetssperresystemer som hindrer ventildrift under visse forhold. En ventil kan ha riktig spenning, men fortsatt ikke fungere fordi en forrigling hindrer den. Se etter feilkoder eller feilindikatorer i maskinkontrolleren før du antar ventilfeil.

Bekreft hydraulisk funksjon

Etter å ha bekreftet elektrisk forsyning, test ventilens mekaniske funksjon. Hvis ventilen din har en manuell overstyring, bruk den til å forskyve ventilen mekanisk mens du overvåker systemtrykket. Dette skiller elektriske aktiveringsproblemer fra hydrauliske problemer.

Mål trykket ved begge ventilportene under forskjellige driftsforhold. Noen slitte ventiler fungerer kun ved høyt trykk fordi innvendige klaringer har økt. Testing over hele trykkområdet avslører om ventilen opprettholder spesifikasjonene eller trenger utskifting.

Undersøk væsketilstanden

Mørk, uklar eller melkeaktig hydraulikkolje indikerer alvorlige problemer. Mørk olje antyder overoppheting eller oksidasjon. Melkeaktig utseende betyr vannforurensning. Begge tilstandene fører til akselerert ventilslitasje og må løses før utskifting av ventiler.

Kontroller systemreservoaret og filtrene. Hvis filtrene er tette eller oljenivået er lavt, ligger rotproblemet i væskehåndtering, ikke ventilsvikt. Mange feilsøkingsveiledninger anbefaler å sjekke oljetilstanden før enhver intern ventilinspeksjon, fordi forurenset eller forringet væske forårsaker symptomer som ser nøyaktig ut som ventilsvikt.

Innvendig inspeksjon og rengjøring

Først etter å ha utelukket elektriske og væskeproblemer bør du vurdere intern ventilinspeksjon. Hvis du må demontere en 2-veis hydraulisk retningsreguleringsventil, arbeid i et rent miljø og vær nøye med komponentens tilstand.

Se etter lakkavleiringer på spolen eller tallerkenen. Disse brune eller ravgule beleggene er et resultat av varmenedbrutt væske og forekommer ofte i våt ankersolenoiddesign der spolen varmer opp den omkringliggende oljen. Lakk kan føre til klebing eller treg respons selv når ingen slitasje er synlig.

Undersøk tetninger for skade, hevelse eller herding. Forseglingsproblemer indikerer ofte væskeinkompatibilitet eller for høy temperatur. Kontroller pilotpassasjer og åpninger for blokkering i pilotbetjente ventiler. Selv en delvis blokkert pilotåpning kan forhindre at hovedscenen skifter riktig.

Vanlige feilmoduser og rotårsaker

Sakte eller ingen skift spores vanligvis til elektriske problemer, pilotkretsproblemer i pilotstyrte ventiler eller lakkoppbygging. Rask giring uten kraft indikerer intern lekkasje eller ødelagte fjærer. Ekstern lekkasje peker på tetningssvikt, vanligvis på grunn av væskeinkompatibilitet, forurensningsskade eller normal slitasje ved slutten av levetiden.

En subtil feilmodus involverer termisk nedbrytning i våt ankerdesign. Når væske brytes ned fra varme, akkumuleres lakk gradvis. Ventilen fortsetter å fungere, men reagerer gradvis langsommere. Når feilen er åpenbar, har det dannet seg betydelige avleiringer. Denne feilmodusen er en grunn til at laveffektsmagnetventilteknologi (LPSV) betyr så mye. Ved å redusere varmeutviklingen fra 10-20 watt ned til 1-2 watt, forhindrer LPSV-design den termiske syklusen som fører til lakkdannelse.

Forebyggende vedlikeholdsstrategi

Effektivt vedlikehold fokuserer på systemfaktorer i stedet for individuelle komponenter. Oppretthold væskerenshet gjennom riktig filtrering. Standardanbefalinger krever fullstrømsfiltrering ved 10 mikron absolutt eller finere. For systemer med pilot- eller servoventiler kan 3-mikrons filtrering være nødvendig.

Overvåk væsketemperaturen og forhindre overoppheting. De fleste hydrauliske systemer skal fungere under 60°C (140°F). Høyere temperaturer akselererer oksidasjon og forseglingsdegradering. Hvis systemet ditt konsekvent går varmt, vil øke varmevekslerkapasiteten eller redusere systemtapene gi bedre langsiktige resultater enn hyppig utskifting av komponenter.

Planlegg væskeprøvetaking og analyse. Oljeanalyselaboratorier kan oppdage slitasjemetaller, forurensning og væskenedbrytning før de forårsaker feil. Trendanalyse over tid avslører utviklende problemer mens du fortsatt har tid til å iverksette korrigerende tiltak.

For ventiler i kritiske applikasjoner, vedlikehold reservedeler og etablere utskiftingsintervaller basert på syklusteller eller driftstimer. En 2-veis ventil i en høysyklusapplikasjon kan akkumulere millioner av operasjoner per år. Utskifting av den proaktivt under planlagt vedlikehold forhindrer uventet feil under produksjon.

Verdien av integrert diagnostikk

Posisjonsbrytere og sensorer integrert i 2-veis hydrauliske retningskontrollventiler transformerer feilsøking fra gjetting til datadrevet analyse. Når kontrollsystemet vet om hver ventil har skiftet som kommandert, kan det isolere feil til spesifikke komponenter umiddelbart.

Noen avanserte solenoiddrivere inkluderer gjeldende overvåking og diagnostiske funksjoner. De oppdager spolefeil, kortslutninger eller mekanisk binding basert på strømtrekkmønsteret under ventilaktivering. Denne funksjonen muliggjør prediktivt vedlikehold, der du erstatter komponenter basert på målt degradering i stedet for å vente på fullstendig feil.

| Symptom | Mest sannsynlig årsak | Diagnostisk tilnærming |

|---|---|---|

| Ventilen skifter ikke | Ingen elektrisk strøm til solenoiden | Mål spenningen på solenoidterminalene med multimeter |

| Ventilen skifter sakte | Lakkoppbygging, forurenset pilotkrets, lavt systemtrykk (pilotventiler) | Sjekk væsketilstanden, test manuell overstyring, mål pilottrykket |

| For stor intern lekkasje | Slitte tetningsflater, skadede tetninger, forurensning på tallerkensete | Mål lekkasjestrøm, inspiser interne komponenter |

| Ekstern lekkasje | Forseglingssvikt på grunn av væskeinkompatibilitet eller slitasje | Bekreft at væsketypen samsvarer med tetningsmaterialet, kontroller forseglingens tilstand |

| Inkonsekvent drift | Forurenset væske, problemer med elektrisk tilkobling, problemer med låsesystem | Prøve og test væskerenheten, kontroller alle elektriske koblinger, kontroller kontrollsystemets logikk |

| Overoppheting av spiralen | Feil spenning, overdreven driftssyklus, blokkerte kjølepassasjer | Bekreft forsyningsspenningen, mål driftssyklusen, se etter rusk som blokkerer solenoidhuset |

Nøkkelinnsikten for effektivt vedlikehold er å forstå at en 2-veis hydraulisk retningsreguleringsventil fungerer i et system. Hvis du kun adresserer ventilen mens du ignorerer problemer med væskekvalitet, elektrisk forsyning eller systemdesign, fører det til gjentatte feil. De mest pålitelige systemene kombinerer kvalitetskomponenter med disiplinert væskestyring, riktig elektrisk design og proaktiv overvåking. Når alle disse faktorene stemmer overens, kan moderne 2-veis ventiler oppnå levetid målt i år og syklusteller i millioner.