Hydrauliske kontrollventiler fungerer som beslutningssentre for væskekraftsystemer. Hver hydraulisk krets er avhengig av disse komponentene for å regulere tre grunnleggende parametere: væskestrømmens retning, trykknivået i systemet og hastigheten som væsken beveger seg gjennom aktuatorer med. Å forstå hydrauliske kontrollventiltyper er avgjørende for alle som er involvert i å designe, vedlikeholde eller feilsøke hydrauliske systemer på tvers av bransjer fra produksjon til romfart.

Klassifiseringen av hydrauliske kontrollventiltyper følger et funksjonelt rammeverk som har holdt seg konsistent gjennom flere tiår med hydraulisk ingeniørpraksis. Dette rammeverket deler alle hydrauliske ventiler inn i tre primærkategorier basert på hva de kontrollerer. Retningsreguleringsventiler bestemmer hvor væsken går. Trykkreguleringsventiler styrer kraften som er tilgjengelig i systemet. Strømningsreguleringsventiler regulerer hvor raskt aktuatorer beveger seg. Innenfor hver kategori finnes det en rekke spesialiserte design, hver konstruert for å møte spesifikke driftskrav.

Forstå klassifiseringen av hydraulisk kontrollventil

Klassifiseringssystemet med tre søyler for hydrauliske styreventiltyper oppsto fra et praktisk ingeniørbehov: å organisere komponenter etter deres primære funksjon i den hydrauliske kretsen. Denne klassifiseringen er ikke vilkårlig. Den gjenspeiler den grunnleggende fysikken til hydrauliske systemer, der væskekraft kan kontrolleres gjennom retningsbestemt ruting, trykkregulering eller strømningsbegrensning.

Retningskontrollventiler (DCV)styre banen til hydraulikkvæske gjennom systemet. Når en operatør aktiverer en spak for å forlenge en sylinder eller reversere en motor, omdirigerer en retningsreguleringsventil strømmen fra pumpen til riktig aktuatorport. Disse ventilene regulerer ikke trykk eller strømningshastighet direkte; de åpner og lukker ganske enkelt spesifikke væskebaner. En dobbeltvirkende sylinder krever en fireveis retningsventil med koblinger for pumpetrykk (P), tankretur (T), og to aktuatorporter (A og B).

Trykkkontrollventiler (PCV)opprettholde sikre driftsforhold ved å regulere kraften som er tilgjengelig i systemet. Hydraulisk trykk representerer lagret energi, og for høyt trykk kan sprekke slanger, skade tetninger eller ødelegge pumpekomponenter. Trykkreguleringsventiler reagerer på endringer i systemtrykk ved å åpne avlastningsveier til tanken eller ved å begrense strømmen for å opprettholde spesifikke trykknivåer i forskjellige kretsgrener. En avlastningsventil satt til 3000 PSI vil sprekke opp når systemtrykket nærmer seg denne grensen, og beskytte nedstrømskomponenter mot overtrykkskader.

Strømningskontrollventiler (FCV)bestemme aktuatorhastigheten ved å regulere volumet av væske som passerer gjennom kretsen per tidsenhet. Hastigheten til en hydraulisk sylinder eller motor avhenger direkte av hvor mye væske som kommer inn i den. En strømningskontrollventil begrenser dette volumet ved hjelp av en åpning eller gass. Når belastningsforholdene endres under drift, justeres kompenserte strømningskontrollventiler automatisk for å opprettholde konsistent aktuatorhastighet uavhengig av trykkvariasjoner.

Denne funksjonelle separasjonen betyr at en enkelt hydraulisk krets vanligvis krever at flere ventiltyper jobber sammen. En mobil gravemaskin-bomkrets kan bruke en retningsreguleringsventil for å velge forlengelse eller tilbaketrekking, en motvektsventil for å forhindre lastfall og en strømningskontrollventil for å jevne ut bevegelsen. Å forstå hvilke hydrauliske kontrollventiltyper som adresserer hvilke kontrollmål er grunnlaget for effektiv systemdesign.

Retningskontrollventiler: Håndtering av strømningsveier

Retningsreguleringsventiler identifiseres ved hjelp av en standardisert notasjon som beskriver deres konfigurasjon. Notasjonen følger et "måter og posisjoner"-format. En fireveis tre-posisjonsventil er skrevet som 4/3 (fire porter, tre koblingsposisjoner). Antall måter refererer til de eksterne koblingene: typisk trykkinntak (P), tankretur (T eller R), og en eller flere arbeidsporter (A, B, C). Antall posisjoner beskriver hvor mange stabile koblingstilstander ventilen kan opprettholde.

Den vanligste konfigurasjonen i industriell hydraulikk er fireveis, tre-posisjonsventil (4/3). Denne utformingen gir en nøytral senterposisjon der ventilen kan programmeres til å koble til porter på forskjellige måter avhengig av applikasjonen. En lukket senterventil blokkerer alle porter i nøytral, slik at pumpen kan tømmes. En åpen senterventil returnerer pumpestrømmen direkte til tanken ved lavt trykk, noe som reduserer energiforbruket når det ikke utføres noe arbeid. En tandem-senterkonfigurasjon avlaster pumpen samtidig som aktuatorene kan flyte fritt.

Den interne mekanismen til retningskontrollventiler faller i to grunnleggende design: spoleventiler og tallerkenventiler. Den tekniske avveiningen mellom disse designene former deres bruksområde.

Spoleventiler bruker et sylindrisk element med nøyaktig maskinert land som glir innenfor en boring for å dekke og avdekke porter. Avstanden mellom spolen og boringen må være minimal (vanligvis 5-25 mikron) for å redusere intern lekkasje samtidig som den tillater jevn bevegelse. Denne utformingen utmerker seg i applikasjoner som krever flere strømningsbaner og jevne overganger mellom posisjoner. Pilotdrevne, fireveis tre-posisjons spoleventiler er standard i mobilt utstyr fordi de kan håndtere komplekse senterportkonfigurasjoner. Den nødvendige klaringen betyr imidlertid at spoleventiler har iboende intern lekkasje, som kan forårsake aktuatordrift når last holdes i lengre perioder.

Poppet-ventiler bruker et skive- eller kjegleelement som sitter mot en ventilflate, vanligvis hjulpet av fjærkraft og innløpstrykk. Når den er lukket, skaper tallerkenen metall-til-metall eller elastomer-til-metall-kontakt, og oppnår null lekkasje. Denne utformingen gir de raskeste responstidene og høyeste strømningskapasitetene for en gitt konvoluttstørrelse. Moderne, kompakte retningsreguleringsventiler av tallerkentype som følger DIN-standarder kan oppnå syklushastigheter som overstiger 100 operasjoner per minutt uten målbar lekkasje i lukket tilstand. Begrensningen av tallerkenventiler vises i applikasjoner som krever kompleks strømningsruting eller mellomplassering.

| Karakteristisk | Spoleventil | Poppet ventil |

|---|---|---|

| Intern lekkasje | Liten, men tilstede (på grunn av klaring) | Null når den er lukket |

| Kompleksitet for strømningsveier | Utmerket (flere portkonfigurasjoner) | er trykforskellen, og |

| Responshastighet | Moderat | Veldig rask (2-5 ms typisk) |

| Lastholdeevne | Begrenset (aktuatordrift mulig) | Utmerket (ingen drift) |

| Forurensningsfølsomhet | Moderat til høy | Moderat |

| Typiske applikasjoner | Mobilt utstyr, industriell automasjon | Lastholding, klemme, sikkerhetssystemer |

Valget mellom spole- og poppetdesign gjenspeiler prioriteringshierarkiet i applikasjonen. For høytrykks klemmearmaturer eller kranlastholding hvor null lekkasje er obligatorisk, er tallerkenventiler spesifisert til tross for deres begrensninger i strømningsrutingsfleksibilitet. For kontinuerlig modulasjonsapplikasjoner som gravemaskinkontroller, gir spoleventiler de nødvendige jevne overgangene selv om deres interne lekkasje krever periodisk justering eller utskifting av slitte komponenter.

Aktiveringsmetoder for retningskontrollventiler inkluderer manuelle spaker, mekaniske kamre, pneumatiske piloter, hydrauliske piloter, solenoidoperatører og proporsjonale elektroniske kontroller. Valget avhenger av om applikasjonen krever av/på-svitsjing eller kontinuerlig posisjonering, hvor mye kraft som er tilgjengelig for aktivering, og om fjernkontroll eller automatisert styring er nødvendig.

Trykkreguleringsventiler: Systemsikkerhet og regulering

Trykkreguleringsventiler opprettholder systemets integritet ved å forhindre destruktive overtrykksforhold og ved å etablere spesifikke trykknivåer i forskjellige kretsgrener. Den mest grunnleggende trykkreguleringskomponenten er avlastningsventilen, som fungerer som en sikkerhetstilbakestopper for hele hydraulikksystemet.

Avlastningsventiler åpnes når systemtrykket overstiger en forhåndsinnstilt grense, og avleder strømmen til tanken og hindrer trykket i å stige ytterligere. Alle hydrauliske kretser med lukket sløyfe krever beskyttelsesventil. Uten denne beskyttelsen vil en blokkert aktuator eller lukket retningsventil få trykket til å stige til noe svikter - typisk en sprengt slange, sprengt tetning eller skadet pumpe. Avlastningsventiler er preget av deres sprekktrykk (der de begynner å åpne) og deres fullstrømstrykk (hvor de passerer maksimal nominell strømning).

Den interne utformingen av avlastningsventiler deler seg i to kategorier med vesentlig forskjellige ytelsesegenskaper.

Direktevirkende avlastningsventiler bruker systemtrykk som virker direkte på et tallerken- eller spoleelement mot en justerbar fjær. Når trykkkraften overstiger fjærkraften, åpnes ventilen. Enkelheten i denne designen gir ekstremt rask respons, vanligvis 5-10 millisekunder, med noen design som svarer på 2 millisekunder. Denne raske responsen begrenser effektivt trykktopper under plutselige lastendringer eller pumpestopp. Imidlertid viser direktevirkende ventiler en stor trykkoverstyring - forskjellen mellom sprekktrykk og fullstrømstrykk kan være 300-500 PSI eller mer. Ved høye strømningshastigheter kan denne trykkoverstyringen generere betydelig varme og støy, noen ganger produsere den karakteristiske "skrikende" lyden av en overbelastet direktevirkende avlastningsventil.

Pilotbetjente avlastningsventiler bruker en to-trinns design der en liten pilotventil styrer et større hovedventilelement. Systemtrykket virker på pilottrinnet, som bruker trykkforskjellen til å nøyaktig posisjonere hovedspolen eller tallerkenventilen. Denne designen oppnår mye tettere trykkkontroll med overstyring som vanligvis er begrenset til 50-100 PSI selv ved full nominell strømning. Pilotbetjente ventiler går roligere og genererer mindre varme under avlastningsdrift. Kompromisset er responstid: å bygge pilottrykk og flytte hovedventilelementet krever omtrent 100 millisekunder, betydelig langsommere enn direktevirkende design.

| Ytelsesparameter | Direktevirkende avlastningsventil | Pilotbetjent avlastningsventil |

|---|---|---|

| Responstid | -30 til +100 | ~100 ms (tregere) |

| Trykkoverstyring (sprekker til full flyt) | 300–500 PSI (stor) | 50–100 PSI (minimum) |

| Trykkstabilitet | Moderat | Glimrende |

| Strømningskapasitet | Begrenset til moderat | Høy |

| Støynivå under avlastning | Kan være høy (skrikende) | Stille |

| Kostnad og kompleksitet | Lavere, enklere | Høyere, mer kompleks |

| Beste applikasjon | Forbigående piggbeskyttelse | Hovedsystem trykkkontroll |

Den langsomme responsen til pilotstyrte avlastningsventiler skaper en spesifikk sårbarhet: under plutselige trykktopper kan det hende at ventilen ikke åpner seg raskt nok til å forhindre skade. Systemer med raske lastendringer eller hyppige retningsventilskifter bruker ofte en hybridbeskyttelsesstrategi. En liten, hurtigvirkende direktevirkende avlastningsventil er satt litt over den hovedpilotbetjente ventilen. Under normal drift opprettholder den pilotstyrte ventilen stabilt trykk. Under forbigående pigger åpner den direktevirkende ventilen innen 5-10 millisekunder for å klippe toppen, og lukkes deretter når den pilotstyrte ventilen tar over. Denne kombinasjonen maksimerer både piggbeskyttelse og steady-state trykkkontroll.

Utover grunnleggende avlastningsfunksjoner, dekker spesialiserte trykkreguleringsventiler spesifikke kretskrav:

- Trykkreduserende ventilerbegrense trykket i en grenkrets til et nivå under hovedsystemets trykk. En slipeoperasjon kan trenge 1000 PSI mens hovedsystemet kjører på 3000 PSI. En reduksjonsventil opprettholder det lavere trykket i slipekretsen, beskytter følsomme komponenter og forhindrer overdreven kraft på arbeidsstykket.

- Sekvensventilerforbli lukket til innløpstrykket når et forhåndsinnstilt nivå, og åpne deretter for å tillate strømning til en sekundær funksjon. I en borepresse sørger en sekvensventil for at klemsylinderen fullfører slaget (får systemtrykket til å stige) før den lar boresylinderen bevege seg frem. Dette forhindrer boring i et usikret arbeidsstykke.

- Motbalanseventilerforhindre løpende laster i vertikale eller overløpende applikasjoner. Disse ventilene kombinerer en pilotbetjent avlastningsventil med en integrert tilbakeslagsventil. Montert i aktuatorens returledning skaper motvektsventilen mottrykk som støtter lasten. Pilottrykk fra uttrekkssiden modulerer ventilen for å tillate kontrollert nedstigning. Uten motvektsventiler ville tyngdekraftsbelastninger falle fritt, og motordrevne belastninger ville overkjørt. Designet inkluderer justerbare pilotforhold, med lastadaptive motvektsventiler som automatisk justerer pilotforholdet basert på belastningsforhold for å optimalisere stabilitet og energieffektivitet.

- Avlastningsventileravled pumpestrømmen til tanken ved lavt trykk når systemtrykket når et settpunkt signalisert av en ekstern pilot. Disse ventilene vises i akkumulatorkretser og høy-lav pumpekretser. Når en akkumulator er fulladet, reagerer en tømmeventil på akkumulatorens pilotsignal og dumper pumpestrømmen til tanken, noe som reduserer energiforbruket og varmeutviklingen samtidig som trykket i akkumulatoren opprettholdes.

Strømningskontrollventiler: Hastighets- og hastighetsstyring

Strømningskontrollventiler regulerer aktuatorhastigheten ved å begrense volumet av væske som passerer gjennom kretsen. Siden aktuatorhastigheten er direkte proporsjonal med strømningshastigheten (hastighet = strømningshastighet / stempelareal), gir kontrollerende strømningshastighet presis hastighetskontroll for sylindere og motorer.

Den enkleste strømningskontrollanordningen er strupeventilen eller nåleventilen - i hovedsak en justerbar åpning. Å dreie justeringen skaper en variabel begrensning i strømningsbanen. Strømningshastighet gjennom en åpning følger forholdet Q = CA√(ΔP), der Q er strømningshastighet, C er en strømningskoeffisient, A er åpningsareal, og ΔP er trykkfall over åpningen. Dette avslører den grunnleggende begrensningen til enkle strupeventiler: strømningshastigheten avhenger av både åpningsinnstillingen og trykkforskjellen over den.

Når lasttrykket endres - for eksempel når en sylinder beveger seg fra horisontal til vertikal orientering, endrer gravitasjonsbelastningen - endres trykkforskjellen over gassen. Dette fører til at strømningshastigheten varierer selv om åpningsinnstillingen forblir konstant. Resultatet er inkonsekvent aktuatorhastighet som varierer med belastningsforholdene. For applikasjoner hvor omtrentlig hastighetskontroll er tilstrekkelig og kostnadene er kritiske, er enkle strupeventiler fortsatt nyttige. Presisjonsapplikasjoner krever imidlertid kompensasjon.

Trykkkompenserte strømningskontrollventiler (PCFCV) løser lastavhengighetsproblemet ved å opprettholde et konstant trykkfall over måleåpningen uavhengig av lastvariasjoner. Ventilen inneholder to elementer: en justerbar strupeåpning som setter ønsket strømning, og en kompensatorspole som reagerer på trykktilbakemelding.

Kompensatorspolen fungerer som en mekanisk trykkregulator. Den registrerer utløpstrykket og posisjonerer seg for å opprettholde en fast trykkforskjell over måleåpningen. Når lasttrykket øker, beveger kompensatorspolen seg for å øke begrensningen før måleåpningen, og holder ΔP konstant. Når lastetrykket synker, åpnes spolen ytterligere. Fordi ΔP forblir konstant og måleåpningsområdet er fast, forblir strømningshastigheten Q nesten konstant uavhengig av nedstrøms trykkendringer.

Trykkkompenserte strømningsreguleringsventiler kan konfigureres for måler-inn-kontroll (regulerer strømning inn i aktuatoren) eller måler-out-kontroll (regulerer strømning som forlater aktuatoren). Måler-ut-konfigurasjon er spesielt viktig for å kontrollere laster som kan overkjøres, for eksempel vertikalt synkende sylindre. Ved å begrense returstrømmen forhindrer måler-ut-kontroll at lasten faller fritt og gir stabil, kontrollert nedstigning.

Den dynamiske ytelsen til trykkkompenserte strømningskontrollventiler avhenger av hvor raskt kompensatorspolen reagerer på trykkendringer. I mobilt utstyr og anleggsmaskiner hvor belastningsforholdene endres konstant, gjennomgår kompensatorspolen kontinuerlig justering. Denne hyppige bevegelsen forårsaker mekanisk slitasje på spolen, fjæren og tetningsoverflatene. For svært dynamiske applikasjoner er det avgjørende å spesifisere strømningskontrollventiler med herdede spoler, slitesterke belegg og høykvalitetsfjærer for å forhindre for tidlig nedbrytning og opprettholde hastighetskontrollnøyaktigheten over ventilens levetid.

Temperaturkompensasjon legger til enda et lag med sofistikering. Hydraulikkoljens viskositet endres betydelig med temperaturen – blir vanligvis 5-10 ganger tynnere når temperaturen stiger fra 20 °C til 80 °C. Siden strømning gjennom en åpning delvis avhenger av viskositet, kan strømningshastigheter variere med oljetemperaturen selv i trykkkompenserte design. Temperaturkompenserte strømningskontrollventiler har et temperaturfølsomt element som justerer det effektive åpningsområdet for å motvirke viskositetsendringer, og opprettholder virkelig konstant strømning over driftstemperaturområdet.

Avanserte elektrohydrauliske kontrollsystemer

Tradisjonelle hydrauliske ventiler fungerer i diskrete tilstander: helt åpen, helt lukket eller byttet mellom bestemte posisjoner. Avanserte applikasjoner som krever presis posisjonering, jevne hastighetsoverganger eller variabel kraftkontroll krever kontinuerlig ventilmodulasjon. Dette kravet førte til utviklingen av elektrohydrauliske ventiler som aksepterer elektriske kommandosignaler og gir proporsjonal eller servokvalitetsrespons.

Proporsjonale ventiler representerer det første nivået av kontinuerlig elektrohydraulisk kontroll. Disse ventilene bruker pulsbreddemodulerte (PWM) elektriske signaler for å drive proporsjonale solenoider som genererer variabel kraft på ventilspolen. Ved å modulere solenoidstrømmen kan ventilspolen plasseres hvor som helst innenfor slaget, ikke bare ved diskrete sperrer. Dette tillater jevn ramping av aktuatorhastigheten, presis mellomposisjon og programmerbare akselerasjonsprofiler.

Kontrolloppløsningen til proporsjonalventiler avhenger av kvaliteten på proporsjonalmagneten og den elektriske driveren. Moderne proporsjonalventiler oppnår posisjonsoppløsning bedre enn 0,1 % av fullt slag, med responstider typisk i området 50-200 millisekunder. Hysterese (forskjell i posisjon mellom økende og avtagende kommandosignaler) holdes generelt under 3 % av fullt slag i proporsjonalventiler av kvalitet.

Proporsjonale ventiler tilbyr et gunstig kostnad-til-ytelse-forhold for mange industrielle og mobile applikasjoner. De tolererer væskeforurensning bedre enn servoventiler, og fungerer vanligvis pålitelig ved ISO-renshetskoder rundt 17/15/12. Dette gjør dem egnet for anleggsutstyr, landbruksmaskiner og industripresser der absolutt presisjon ikke er nødvendig, men jevn, kontrollert bevegelse er verdifull. En hydraulisk gravemaskin bruker proporsjonale ventiler for å gi føreren fin kontroll over bom-, stikke- og skuffebevegelser, noe som tillater ømfintlige operasjoner samtidig som den opprettholder robust ytelse i forurensede miljøer.

Servoventiler representerer det høyeste nivået av hydraulisk kontrollpresisjon. I motsetning til proporsjonale ventiler som ganske enkelt plasserer en spole basert på elektrisk inngang, har servoventiler interne tilbakekoblingssløyfer som kontinuerlig sammenligner faktisk spoleposisjon med kommandert posisjon og foretar korrigeringer. Denne interne kontrollen med lukket sløyfe, kombinert med sofistikert design som bruker dreiemomentmotorer og pilottrinn med klafferdyse, oppnår responstider under 10 millisekunder og posisjoneringsnøyaktigheter som overstiger 0,01 % av fullt slag.

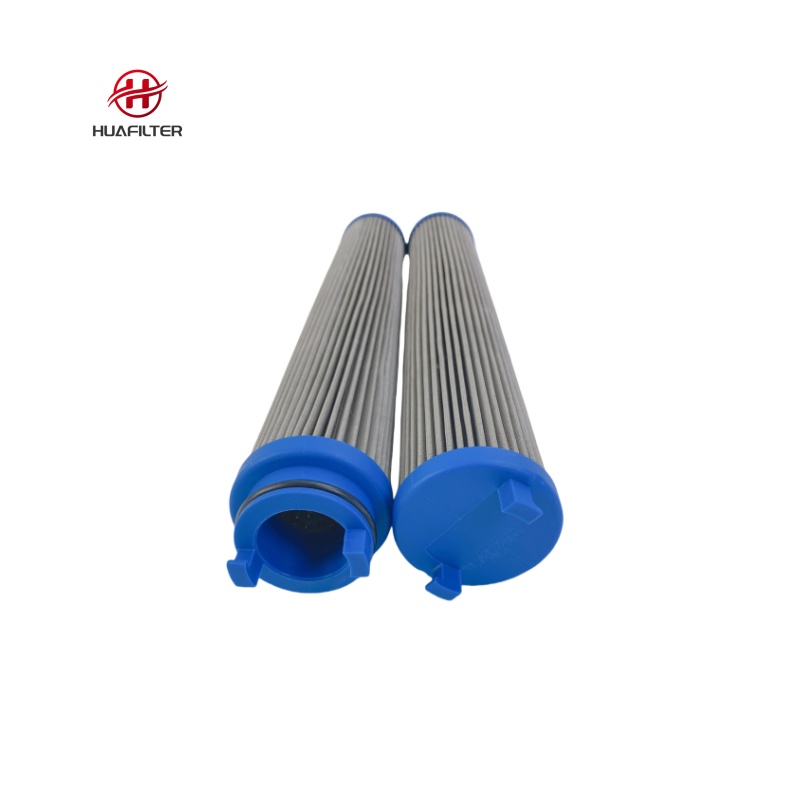

Ytelsen til servoventiler kommer med strenge krav. De interne klaringene i servoventiler er ekstremt tette – typisk 1-3 mikron – noe som tillater minimal intern lekkasje, men skaper ekstrem følsomhet for forurensning. En enkelt slitasjepartikkel som er større enn spoleklaringen kan føre til at ventilen fester seg eller svikter. Bransjeerfaring identifiserer konsekvent væskeforurensning som ansvarlig for 70–90 % av feil på hydrauliske komponenter, med servoventiler som de mest sårbare komponentene.

| Karakteristisk | Proporsjonal ventil | Servoventil |

|---|---|---|

| Kontrollnøyaktighet | Middels til høy (~0,1 % oppløsning) | Ekstremt høy (~0,01 % oppløsning) |

| Responstid | 50-200 ms | <10 ms |

| Intern tilbakemelding | Nei (spolekontroll med åpen sløyfe) | Ja (posisjonering av spole med lukket sløyfe) |

| Forurensningstoleranse | Bra (ISO 17/15/12) | Svært dårlig (krever ISO 16/13/10 eller renere) |

| Startkostnad | Moderat | Høy |

| Vedlikeholdskrav | Standard filtrering | Luftfartsfiltrering, strenge protokoller |

| Typiske applikasjoner | Mobilt utstyr, industrimaskiner, presser | Flykontroller, presisjonsroboter, flysimulatorer |

Å spesifisere servoventiler representerer en total systemforpliktelse. Å oppnå og opprettholde ISO 16/13/10-renslighet krever høyeffektive filtre (typisk β25 ≥ 200), hyppig oljeprøvetaking og -analyse, forseglede reservoarer med luftpustere som inkluderer filtrering, strenge prosedyrer for monteringsrenslighet og omfattende opplæring av operatører. Filtreringssystemet alene kan koste mer enn servoventilen. Organisasjoner som vurderer servoventilteknologi må forstå at ventilens innkjøpspris bare er begynnelsen; den reelle kostnaden ligger i å opprettholde de ultrarene væskeforholdene som servoventilens ytelse avhenger av.

Utvalgskriterier og bransjestandarder

Å velge passende hydrauliske kontrollventiltyper krever systematisk evaluering av driftsforhold, ytelseskrav og livssyklusbetraktninger. Utvelgelsesprosessen følger vanligvis et strukturert rammeverk.

Driftsparametere definerer grensebetingelsene som ventilen må fungere innenfor:

- Maksimalt systemtrykk:Ventiler må vurderes over maksimalt systemtrykk med passende sikkerhetsmargin (vanligvis 1,3x til 1,5x arbeidstrykk)

- Krav til strømningshastighet:Ventilstrømningskapasiteten må overstige maksimalt kretsbehov for å unngå for stort trykkfall og varmeutvikling

- Væskekompatibilitet:Tetningsmaterialer og ventilhusmaterialer må motstå nedbrytning fra hydraulikkvæsken (petroleumsolje, vannglykol, syntetiske estere, etc.)

- Driftstemperaturområde:Tetninger og smøremidler må fungere på tvers av de forventede ekstreme temperaturer

- Syklushastighet:Ventiler utsatt for rask sykling trenger design som motstår tretthet og slitasje

Funksjonelle krav bestemmer hvilken ventilkategori og spesifikke funksjoner som trengs:

- For retningskontroll:Antall porter, antall posisjoner, sentertilstand, null lekkasjekrav, pilotdrift

- For trykkkontroll:Avlastningsinnstilling, overstyringsegenskaper, fjernventilasjonsevne, lastholdingskapasitet

- ForseglingsdegraderingTrykkkompensasjon, temperaturkompensasjon, meter-inn vs meter-ut, justerbarhetsområde

Aktiveringsmetoden avhenger av tilgjengelige styresignaler og automatiseringskrav:

- Manuell betjening for sjeldne justeringer eller nødkontroller

- Hydraulisk pilot for fjernkontroll ved hjelp av hydrauliske signallinjer

- Pneumatisk pilot i anlegg med eksisterende trykkluftsystemer

- Solenoiddrift for elektrisk på-av-styring og PLS-integrasjon

- Proporsjonal/servokontroll for kontinuerlig modulering og lukket sløyfeposisjonering

Standardisering gjennom ISO/CETOP gir betydelige praktiske fordeler. ISO 4401-standarden definerer monteringsgrensesnittdimensjoner for hydrauliske retningsreguleringsventiler. Ventiler fra forskjellige produsenter som samsvarer med det samme ISO-monteringsmønsteret (som ISO 03, vanligvis kalt CETOP 03 eller NG6/D03) kan byttes ut på samme underplate eller manifold uten modifikasjoner. Denne standardiseringen:

- Forenkler reservedelslageret (flere merker kan erstatte)

- Reduserer prosjekteringstiden (standardgrensesnitt eliminerer tilpassede monteringsdesign)

- Forenkler oppgraderinger (nyere teknologiventiler kan erstatte eldre design direkte)

- Korrelerer omtrent med strømningskapasitet (ISO 03-ventiler håndterer vanligvis opptil 120 l/min, ISO 05 opp til 350 l/min.)

forverrer problemet: forurensede systemer blir varmere på grunn av økt friksjon og redusert effektivitet. Høyere temperaturer akselererer oljeoksidasjon, som produserer flere forurensninger, og skaper en selvforsterkende feilsyklus.

Væskeforurensning og systemintegritet

Ytelsen og levetiden til alle typer hydrauliske reguleringsventiler avhenger i stor grad av væskerenhet. Kontaminering representerer den største trusselen mot hydraulikksystemets pålitelighet, med industridata som indikerer at 70–90 % av komponentfeilene spores tilbake til forurenset væske.

Forurensningsmekanismer skader ventiler gjennom flere veier:

- Partikkelinterferensoppstår når faste forurensninger kommer inn i klaringen mellom bevegelige ventilelementer og boringen. I spoleventiler kan partikler skjære de nøyaktig maskinerte overflatene eller sette seg fast mellom spolen og huset, noe som kan føre til at de setter seg fast. I tallerkenventiler kan partikler forhindre riktig plassering, noe som fører til lekkasje. Servoventiler med klaringer på 1-3 mikron er spesielt sårbare – en enkelt 5 mikron partikkel kan forårsake fullstendig feil.

- Slipende slitasjeskjer når harde partikler passerer gjennom ventilåpninger og over tetningsflater med høy hastighet. Dette eroderer gradvis materialet, øker klaringene og reduserer tetningseffektiviteten. Over tid forringes strømningskontrollnøyaktigheten, trykkkontrollen blir upresis og intern lekkasje øker.

- Forseglingsdegraderingakselererer når forurensninger inkluderer vann, syrer eller inkompatible kjemikalier. Disse stoffene angriper elastomerer og forårsaker hevelse, herding eller nedbrytning. Selv små mengder vann (så lite som 0,1 % i volum) kan redusere forseglingens levetid med 50 % eller mer.

- Termiske effekterforverrer problemet: forurensede systemer blir varmere på grunn av økt friksjon og redusert effektivitet. Høyere temperaturer akselererer oljeoksidasjon, som produserer flere forurensninger, og skaper en selvforsterkende feilsyklus.

ISO 4406 renslighetskoder gir industristandardmetoden for å kvantifisere væskeforurensning. Koden bruker tre tall som representerer partikkelantall ved tre størrelsesterskler: 4 mikron, 6 mikron og 14 mikron. Hvert tall tilsvarer en rekke partikler per milliliter væske. For eksempel indikerer ISO-kode 18/16/13:

- Kode 18 ved ≥4μm: 1300 til 2500 partikler/ml

- Kode 16 ved ≥6μm: 320 til 640 partikler/ml

- Væskeforurensning og systemintegritet

Lavere ISO-kodetall indikerer rensevæske. Hver reduksjon med ett kodetall representerer omtrent 50 % reduksjon i partikkelantall.

| Komponenttype | Trykkområde | Mål ISO 4406-kode (4/6/14μm) | Følsomhetsnivå |

|---|---|---|---|

| Gear/Vane motorer | Lav til middels (<2000 PSI) | 18.20.15 | Mest tolerant |

| Standard retningsventiler | Lav til middels (<2000 PSI) | 17.19.14 | Middels tolerant |

| Proporsjonale ventiler | Alle rekkevidder | 17/15/12 | Middels følsom |

| Høytrykks proporsjonalventiler | Høy (>3000 PSI) | 14.16.11 | Høysensitiv |

| Servoventiler | Alle rekkevidder | 16/13/10 eller renere | Ekstremt sensitiv |

| Høytrykks aksiale stempelpumper | Høy (>3000 PSI) | 14.16.11 | Høysensitiv |

Systemfiltreringsstrategien må målrettes mot renslighetsnivået som kreves av den mest sensitive komponenten. En krets som inneholder en servoventil må opprettholde ISO 16/13/10 hele veien, selv om andre komponenter kan tåle mer skitne forhold. Dette krever vanligvis:

- Høyeffektive filtre med beta-forhold β25 ≥ 200 (fjerner 99,5 % av partikler større enn 25 mikron)

- Flere filtreringspunkter (suge-, trykk- og returledningsfiltre)

- Offline nyreløkkefiltrering for kontinuerlig væskekondisjonering

- Forseglet reservoar med filtrerte luftventiler

- Regelmessig oljeanalyse med partikkeltelling

- Strenge prosedyrer under vedlikehold og komponentinstallasjon

Filtreringssystemet skal behandle hele systemvolumet flere ganger i timen. En vanlig spesifikasjon er å filtrere det totale væskevolumet minst 3-5 ganger i timen under drift, med ytterligere nyreløkkefiltrering som kontinuerlig polerer oljen.

Utover partikkelforurensning krever væskenedbrytning fra oksidasjon, termisk nedbrytning og vanninntrenging periodisk væskeanalyse og utskifting. Moderne hydraulikkvæsker inkluderer additivpakker som forlenger levetiden, men disse tilsetningsstoffene tømmes over tid. Væskeprøvetaking med jevne mellomrom (vanligvis hver 500.–1000. driftstime for kritiske systemer) gir tidlig advarsel om nedbrytning før komponentskade oppstår.

Det økonomiske argumentet for aggressiv forurensningskontroll er overbevisende. Mens høykvalitetsfiltre og strenge vedlikeholdsprotokoller øker driftskostnadene, er disse kostnadene ubetydelige sammenlignet med utgiftene til for tidlig komponentfeil, uplanlagt nedetid og tapt produksjon. Bransjestudier viser konsekvent at hver krone som brukes på riktig filtrering sparer $5-10 i vedlikeholds- og erstatningskostnader over systemets livssyklus.

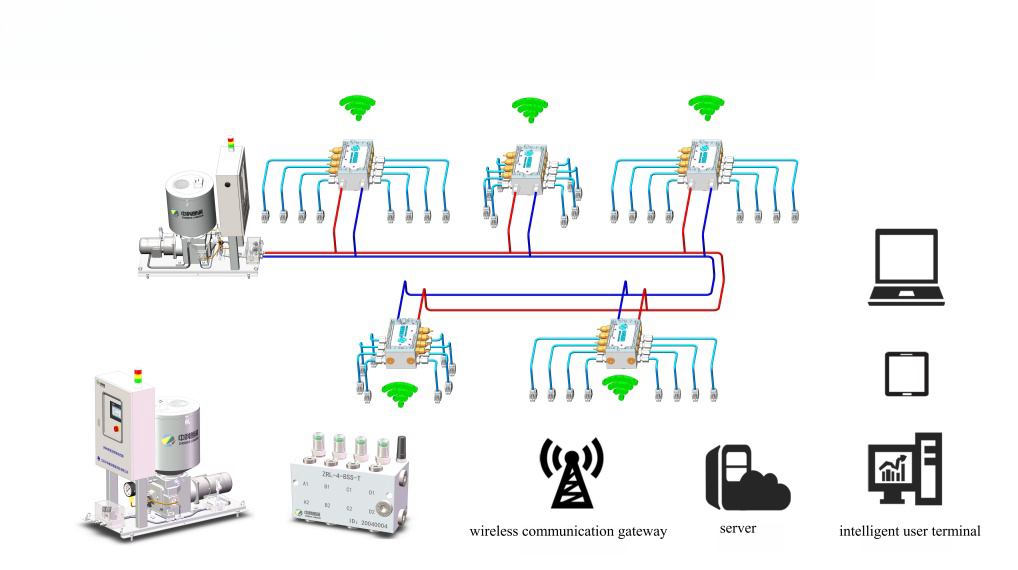

Moderne hydrauliske systemer inkluderer i økende grad tilstandsovervåkingssensorer som gir sanntids forurensningsdata. Inline partikkeltellere måler renslighet kontinuerlig, og varsler operatører når forurensning overskrider målnivåene. Trykksensorer på filterplasseringer indikerer når elementer må skiftes ut. Temperatur- og strømningssensorer oppdager effektivitetstap som kan indikere intern slitasje. Denne overgangen fra tidsbasert vedlikehold til tilstandsbasert vedlikehold optimaliserer systemets oppetid samtidig som det reduserer unødvendig komponentutskifting.

Å forstå hydrauliske kontrollventiltyper – deres klassifisering, driftsprinsipper, ytelsesegenskaper og vedlikeholdskrav – danner grunnlaget for utforming av pålitelige, effektive hydrauliske systemer. Den funksjonelle kategoriseringen i retnings-, trykk- og strømningskontroll gir et logisk rammeverk for å velge passende komponenter. Innenfor hver kategori adresserer spesifikke ventildesign spesielle tekniske utfordringer, fra å oppnå null lekkasje til å opprettholde konstant hastighet under varierende belastning.

Tradisjonelle hydrauliske ventiler fungerer i diskrete tilstander: helt åpen, helt lukket eller byttet mellom bestemte posisjoner. Avanserte applikasjoner som krever presis posisjonering, jevne hastighetsoverganger eller variabel kraftkontroll krever kontinuerlig ventilmodulasjon. Dette kravet førte til utviklingen av elektrohydrauliske ventiler som aksepterer elektriske kommandosignaler og gir proporsjonal eller servokvalitetsrespons.

Systemintegritet avhenger til syvende og sist av å opprettholde væskerenslighet som er passende for de mest sensitive komponentene i kretsen. Kontamineringskontroll er ikke valgfritt – det er det grunnleggende kravet som avgjør om komponenter oppnår sin designlevetid eller svikter for tidlig. Ettersom hydrauliske systemer fortsetter å utvikle seg med digital integrasjon og smarte sensorer, vil de underliggende prinsippene for forurensningskontroll, riktig ventilvalg og systematisk vedlikehold forbli sentrale for å oppnå pålitelig og effektiv drift.

```