En retningskontrollventil (DCV) er en hydraulisk eller pneumatisk komponent som styrer strømningsbanen til arbeidsvæske i et kraftoverføringssystem. Ventilen kontrollerer om væsken renner, hvor den renner, og når strømmen starter eller stopper. Ved å endre disse strømningsretningene bestemmer en retningsventil hvordan aktuatorer som hydrauliske sylindre eller motorer beveger seg, noe som gjør den til kommandosenteret for enhver væskekraftkrets.

[Bilde av retningskontrollventilens tverrsnittsdiagram]Tenk på en retningsreguleringsventil som en jernbanevekslingsoperatør. Akkurat som en bryter dirigerer tog inn på forskjellige spor, dirigerer en retningsventil trykksatt væske til forskjellige porter og kanaler. Denne rutefunksjonen lar en enkelt pumpe eller kompressor drive flere aktuatorer i forskjellige retninger og sekvenser. Ventilen sitter mellom strømkilden (pumpen) og arbeidskomponentene (sylindere, motorer), og oversetter styresignaler til presise væskebevegelser.

I fluidkraftteknikk bestemmer tre grunnleggende kontrollelementer systemets oppførsel: retningskontroll, trykkkontroll og strømningskontroll. Retningsventilen håndterer det første ansvaret utelukkende, selv om dens koblingsegenskaper direkte påvirker de to andre parameterne. Når en retningsventil endrer posisjon, kan det oppstå midlertidige trykktopper, noe som krever koordinering med trykkavlastningsventiler. Tilsvarende påvirker ventilens indre strømningspassasjer systemets totale strømningsmotstand og energieffektivitet.

The Working Mechanism: Spool and Poppet Designs

Retningsventiler oppnår strømningskontroll gjennom to primære mekaniske design: spoleventiler og tallerkenventiler. Hvert design gir distinkte fordeler basert på applikasjonskrav.

Drift av spoleventil

Spoleventiler representerer den vanligste retningskontrolldesignen i hydrauliske systemer. Kjernemekanismen består av en nøyaktig maskinert sylindrisk spole som glir aksialt innenfor en like presis boring. Spolen har hevet land (tetningsseksjoner) og forsenkede spor (strømningskanaler). Etter hvert som spolen beveger seg, er landene på linje med eller blokkerer forskjellige porter som er boret inn i ventilhuset, og skaper eller bryter væskeforbindelser.

Passformen mellom spole og boring krever presisjon på mikrometernivå. En typisk klaring varierer fra 5 til 25 mikrometer, avhengig av ventilstørrelse og trykkklassifisering. Denne tette toleransen gjør at spolen kan bevege seg fritt samtidig som den minimerer intern lekkasje. Den lille klaringen skaper en tynn oljefilm som gir smøring under spolens bevegelse. Imidlertid gjør denne samme klaringen spoleventiler i seg selv utsatt for intern lekkasje, med noe væske som kontinuerlig omgår fra høytrykks- til lavtrykkskamre.

Denne presisjonspassformen skaper også sårbarhet. Forurensningspartikler som nærmer seg klaringsdimensjonen kan kile seg fast mellom spolen og boringen, og forårsake at spolen setter seg fast. Når spolen ikke kan bevege seg fritt, reagerer ikke ventilen på kontrollsignaler, noe som muligens etterlater aktuatorer i utilsiktede posisjoner. Denne følsomheten forklarer hvorfor spoleventilens pålitelighet korrelerer direkte med renslighetsnivåene for hydraulikkvæsken.

Poppet ventilkonstruksjon

Poppet-ventiler bruker en annen tetningsmetode. Et kjegleformet eller kuleformet element presser mot et matchende sete for å blokkere flyten. Når kontrollkraften løfter tallerkenen fra setet, passerer væske gjennom den åpnede passasjen. Den metall-til-metall eller elastomer-forsterkede tetningskontakten oppnår null eller nesten null lekkasje, noe som gjør tallerkenventiler ideelle for kretser som krever langvarig trykkholding uten drift.

Den stive tetningskontakten begrenser tallerkenventilapplikasjoner sammenlignet med spoledesign. Poppet-ventiler fungerer vanligvis som to-posisjonsenheter (åpne eller lukkede) og kan ikke enkelt gi de komplekse midtposisjonsfunksjonene eller strømningsmodulasjonsevnene til multi-land spoleventiler. Fjærkraften og væsketrykket som må overvinnes for å åpne tallerkenventilen resulterer også i høyere aktiveringskrefter og noen ganger langsommere respons sammenlignet med balansert spoledesign.

| Karakteristisk | Spoleventil | Poppet ventil |

|---|---|---|

| Lekkasjeytelse | Lav intern lekkasje tilstede (5-50 ml/min typisk) | Null eller nesten null lekkasje |

| Stillingskompleksitet | Kan oppnå 2, 3 eller flere posisjoner med ulike mellomfunksjoner | Vanligvis begrenset til 2-posisjonsdrift |

| Byttehastighet | Rask respons (vanligvis 10-50 ms) | Moderat respons på grunn av fjær- og trykkkrefter |

| Forurensningsfølsomhet | Høy følsomhet; krever ISO 4406 18/16/13 eller renere | Lavere følsomhet; mer tolerant for partikkelforurensning |

| Trykkholding | Gradvis trykkfall på grunn av intern lekkasje | Opprettholder trykket på ubestemt tid |

Klassifisering etter port og posisjonskonfigurasjon

Bransjestandardmetoden for klassifisering av retningsventiler bruker en "N-veis M-posisjon" navnekonvensjon. Dette systemet beskriver nøyaktig ventiltilkobling og funksjonalitet.

Det første tallet (N) indikerer antall porter eller "måter" ventilen gir for eksterne tilkoblinger. Disse portene har spesifikke funksjoner. I hydrauliske systemer inkluderer vanlige portbetegnelser P for trykkforsyning, A og B for tilkoblinger til aktuatorkamre, T for tankretur, og noen ganger X og Y for pilotkontrollsignaler. Pneumatiske ventiler følger lignende konvensjoner med nummererte porter i henhold til ISO 5599-standarder.

Det andre tallet (M) angir hvor mange stabile posisjoner ventilspolen eller elementet kan opprettholde. Hver posisjon skaper en annen intern strømningsbanekonfigurasjon ved å koble til visse porter mens andre blokkerer. En ventil kan koble P til A i én posisjon, og deretter koble P til B i en annen posisjon, og lede væske til motsatte sider av en sylinder.

Vanlige ventilkonfigurasjoner

**2-veis 2-posisjons (2/2) ventiler** fungerer som enkle på-av-kontroller. En posisjon blokkerer flyten fullstendig; den andre lar flyt passere. Disse ventilene vises i applikasjoner som maskinsperrekretser eller grunnleggende sylinderkontroll der bare foroverbevegelse krever strøm.

**3-veis 2-posisjons (3/2) ventiler** passer enkeltvirkende sylindere eller aktuatorer med fjærretur. Ventilen kobler vekselvis trykket til aktuatoren (forlenger den) eller kobler aktuatoren til tanken (som tillater fjærdrevet tilbaketrekking). Mange pneumatiske sylindre bruker dette arrangementet siden komprimert luft kommer ut i atmosfæren i stedet for å returnere til et reservoar.

**4-veis 3-posisjons (4/3) ventiler** representerer den mest allsidige konfigurasjonen for industriell hydraulikk. Disse ventilene styrer dobbeltvirkende sylindre eller toveismotorer. De tre posisjonene gir typisk forlengelse, tilbaketrekning og en sentertilstand. Senterposisjonsdesignet bestemmer kritisk systematferd når ventilen står i nøytral.

Ulike senterposisjonskonfigurasjoner tjener forskjellige formål. En "O" eller lukket senter blokkerer alle fire porter, og låser aktuatoren hydraulisk på plass, men fanger også pumpeeffekten uten strømningsvei. Dette krever en separat pumpetømmemekanisme. Et "H" eller åpent senter kobler alle portene sammen, slik at aktuatoren kan flyte fritt mens pumpen sirkulerer væske til tanken med minimalt trykk. En "P" eller tandemsenter blokkerer arbeidsportene (A og B) for å holde aktuatorposisjonen mens pumpen kobles til tanken for lossing. Ingeniører velger senterkonfigurasjoner basert på om de trenger posisjonsholding, fri bevegelse eller pumpetømming under nøytrale forhold.

**5-veis ventiler** vises vanligvis i pneumatiske applikasjoner, og gir trykkforsyning, to arbeidsporter og to separate eksosåpninger. De doble eksosene tillater uavhengig kontroll av sylinderendens ventilasjon, noe som betyr noe når mottrykk påvirker aktuatorens oppførsel eller når et sylinderkammereksos må føres separat av støy eller forurensningsårsaker.

| Ventiltype | Portfunksjoner | Posisjonsevne | Vanlige applikasjoner |

|---|---|---|---|

| 2/2 ventil | P (trykk), A (uttak) | Åpen/lukket | Sikkerhetssperre, enkel på-av-kontroll, pilotforsyningsisolasjon |

| 3/2 ventil | P, A, T (tank/eksos) | Trykk/eksos | Enkeltvirkende sylindre, pneumatiske klemmer, fjær-retur-aktuatorer |

| 4/3 ventil | P, A, B, T | Forleng/hold/trekk tilbake | Dobbeltvirkende sylindre, hydrauliske motorer, posisjoneringssystemer |

| 5/2 ventil | P, A, B, EA, EB (eksos) | Forleng/trekk tilbake | Pneumatiske sylindre med separat eksoskontroll |

| 5/3 ventil | P, A B, LI, OB | Forleng/sentrer/trekk tilbake | Komplekse pneumatiske sekvenser som krever midtposisjonsfunksjoner |

Aktiveringsmetoder: Hvordan ventiler mottar kontrollsignaler

Retningsventiler skifter mellom posisjoner ved hjelp av ulike aktiveringsmekanismer. Valget avhenger av kontrollavstand, automatiseringskrav, tilgjengelige strømkilder og responshastighetsbehov.

Manuell aktivering

Manuell betjening gjennom spaker, trykknapper eller pedaler gir direkte mekanisk kontroll. Disse metodene passer til applikasjoner der operatører jobber i nærheten av utstyret eller hvor enkel, pålitelig kontroll uten elektriske avhengigheter er viktig. Noen manuelt opererte ventiler inkluderer sperremekanismer som holder den valgte posisjonen til operatøren endrer den igjen. Andre bruker fjærretur, automatisk sentrering når operatøren slipper kontrollen.

Solenoid (elektromagnetisk) aktivering

Magnetaktivering dominerer moderne automatiserte systemer. En elektromagnetisk spole genererer magnetisk kraft som trekker et stempel, som deretter forskyver ventilspolen. Solenoider muliggjør fjernkontroll og integrasjon med programmerbare logiske kontrollere (PLS) eller andre elektroniske kontrollsystemer.

Solenoider fungerer på enten vekselstrøm (AC) eller likestrøm (DC). DC-solenoider gir jevnere inngrep med mindre mekanisk støt og støy sammenlignet med AC-solenoider. Den magnetiske kraften i DC-spoler forblir konstant, mens AC-solenoider opplever kraftfluktuasjoner ved linjefrekvens (50 eller 60 Hz) som forårsaker vibrasjon og summing. Av denne grunn inkluderer industrielle ventildesign ofte interne likeretterkretser selv når vekselstrøm forsyner ventilen. Likeretteren konverterer AC-inngang til DC, og driver solenoiden med jevn likestrøm samtidig som den opprettholder kompatibilitet med anleggets AC-strømsystemer.

Responstiden for magnetventiler varierer vanligvis fra 15 til 100 millisekunder avhengig av ventilstørrelse, fjærstivhet og magneteffekt. Raskere respons krever kraftigere solenoider, noe som øker det elektriske strømforbruket og genererer mer varme. Applikasjoner som rask sykling eller presise tidssekvenser trenger nøye spesifikasjoner av solenoider for å balansere hastighet mot strømkrav og spoletemperaturgrenser.

Pilotaktivering

Pilotaktivering bruker selve væsketrykket for å skifte ventilen. Små pilotventiler (ofte solenoiddrevne) leder kontrolltrykket til kamrene i hver ende av hovedventilspolen. Trykkforskjellen over spolen genererer kraft som flytter den til den beordrede posisjonen. Dette arrangementet gir en kraftmultiplikasjonseffekt, som tillater et lite elektrisk signal til en pilotventil for å kontrollere en mye større hovedventil som håndterer høy strømning og trykk.

Pilotbetjente ventiler overvinner de praktiske størrelses- og effektbegrensningene ved direkte magnetaktivering. Direktevirkende magnetventiler overskrider sjelden 100 liter per minutt strømningskapasitet fordi større spoler krever proporsjonalt større elektromagnetiske krefter for å skifte mot fjær- og væskekrefter. Pilotdrift håndterer strømningshastigheter som overstiger 1000 liter per minutt ved hjelp av kompakte magnetpilotventiler som kun trekker 10-20 watt elektrisk kraft.

To-trinns design bytter responshastighet for kraftmultiplikasjon. En typisk pilotbetjent ventil reagerer på 50-150 millisekunder sammenlignet med 15-50 millisekunder for direktevirkende ventiler av lignende størrelse. Forsinkelsen kommer fra tiden som trengs for å sette trykk- og trykkavlastende pilotkamrene mens spolen beveger seg. For mange industrielle applikasjoner viser denne avveiningen seg akseptabel gitt den dramatiske forbedringen i strømningshåndteringskapasitet.

Forstå ISO 1219 ventilsymboler

Væskeeffektskjemaer bruker standardiserte symboler definert av ISO 1219 for å representere ventilfunksjoner uten å vise fysiske konstruksjonsdetaljer. Dette symbolspråket lar ingeniører over hele verden lese og designe hydrauliske og pneumatiske kretser uavhengig av språkbarrierer eller spesifikke komponentprodusenter.

I ISO 1219-notasjon vises hver ventilposisjon som en firkantet boks. En tre-posisjonsventil viser tre tilstøtende bokser. Portene kobles til linjer som strekker seg fra de ytterste boksene. Inne i hver boks indikerer piler strømningsbaner som er aktive i den posisjonen, mens blokkerte porter viser T-kryss eller heltrukne linjer. Aktiveringsmetodene vises som symboler i endene av boksen - trekanter for solenoider, rektangler med diagonale linjer for manuelle spaker, eller fjærsymboler for fjærreturmekanismer.

Å lese et ventilsymbol krever å identifisere boksen som representerer den nåværende eller nøytrale posisjonen, og deretter spore hvilke porter som er koblet gjennom den boksen. Når ventilen skifter til en annen posisjon, glir den tilstøtende boksen over (konseptuelt), og strømningsbanene vist i den boksen blir aktive. Denne visuelle metoden kommuniserer raskt ventillogikk uten å kreve detaljert forståelse av intern spolegeometri eller tetningsarrangement.

Industrielle anvendelser på tvers av sektorer

Retningsventiler muliggjør automatisert bevegelseskontroll i utallige industrielle prosesser. Deres bruksområder spenner fra massivt anleggsutstyr til presisjonsproduksjonssystemer.

- Mobil hydraulikker sterkt avhengig av retningsventiler for å koordinere flere funksjoner. En gravemaskinfører kontrollerer bom-, stokk-, skuffe- og svingfunksjoner gjennom en rekke retningsventiler, som hver regulerer en annen hydraulisk sylinder eller motor.

- Produksjonsautomatiseringbruker retningsventiler for å sekvensere operasjoner som fastspenning, pressing og deloverføring. En robotsveisestasjon kan bruke dusinvis av retningsventiler for å plassere arbeidsstykker, aktivere klemmer og kontrollere sveisespissaktuatorer.

- Prosessindustrierbruk retningsventiler for blandeoperasjoner, port- og avledningskontroll og nødavstengningsfunksjoner. En retningsventil kan lede prosessvæske mellom forskjellige tanker eller omdirigere strømning under unormale forhold.

- Marine og offshore applikasjonerkrever retningsventiler som tåler korrosive miljøer og opprettholder funksjon i lengre perioder uten vedlikehold. Skipsstyringssystemer og undervannsutstyr er avhengig av robuste retningsreguleringsventiler.

Ytelsesparametere og utvalgskriterier

Å velge en passende retningsventil krever at flere ytelsesspesifikasjoner samsvarer med applikasjonskravene.

Maksimalt driftstrykk

Trykkklassifiseringen indikerer det maksimale vedvarende trykket ventilhuset og tetningene kan håndtere uten feil eller overdreven lekkasje. Hydrauliske retningsventiler gir vanligvis en hastighet på mellom 210 og 420 bar (3000-6000 psi) for industrielle applikasjoner, med spesialiserte design som når 700 bar eller høyere for tungt mobilt utstyr. Pneumatiske ventiler opererer vanligvis ved mye lavere trykk, fra 6 til 10 bar (87-145 psi), som matcher standard trykkluftsystemer.

Trykkklassifiseringen må overstige det maksimale systemtrykket, inkludert eventuelle trykktopper som oppstår under lastendringer eller pumpeoppstart. En sikkerhetsmargin på 25-30 % over normalt driftstrykk gir rimelig beskyttelse mot uventede transienter.

Strømningskapasitet og trykkfall

Strømningskapasitet (Q) spesifiserer den maksimale strømningshastigheten ventilen kan passere mens akseptabelt trykkfall og temperaturøkning opprettholdes. Trykkfall (ΔP) representerer trykktapet mellom innløps- og utløpsportene ved nominell strømning. Dette tapet konverteres til varme og bortkastet energi.

Forholdet mellom strømning, trykkfall og effekttap følger ligningen:

Der strømtap vises i watt når strømningen bruker liter per minutt og trykkfallet bruker bar (med passende enhetsomregningsfaktorer). Moderne høyeffektive retningsventiler oppnår nominelle strømninger på 60-100 liter per minutt med trykkfall under 1 bar. Denne designen med lavt trykk reduserer varmegenerering og pumpekraftbehov, og forbedrer systemets energieffektivitet direkte og reduserer kravene til kjølesystemet.

For eksempel, en ventil som passerer 80 liter per minutt med 2 bar trykkfall, sløser med omtrent 266 watt (80 L/min × 2 bar × 16,67 W/bar/LPM). Å redusere trykkfallet til 0,5 bar reduserer dette tapet til 67 watt, og sparer 199 watt kontinuerlig under drift. Over tusenvis av driftstimer gir denne forskjellen betydelige energikostnader og redusert oljenedbrytning fra varme.

Responstid og bytteegenskaper

Responstiden måler intervallet mellom påføring av styresignal og fullstendig endring av ventilposisjon. Rask respons muliggjør rask bevegelsesreversering og presis timing i automatiserte sekvenser. Ekstremt rask veksling kan imidlertid generere destruktive trykktopper (vannhammer) når man plutselig stopper høyhastighets væskekolonner.

Avanserte retningsventiler har softshift- eller rampefunksjoner som kontrollerer spoleakselerasjonen under posisjonsendringer. Disse funksjonene bremser med vilje den innledende spolens bevegelse for å gradvis omdirigere strømmen, og fullfør deretter skiftet raskt når væskehastigheten har sunket. Resultatet kombinerer rimelig responstid med redusert sjokkbelastning på systemkomponenter.

| Parameter | Typisk rekkevidde | Teknisk betydning |

|---|---|---|

| Maksimalt trykk | 210-420 bar (hydraulisk) 6-10 bar (pneumatisk) |

Bestemmer strukturell integritet og tetningspålitelighet under belastning |

| Vurdert flyt (Q) | 20-400 l/min (vanlig industri) | Må oppfylle kravene til aktuatorhastighet ved driftstrykk |

| Trykkfall (ΔP) | 0,5-2 bar ved nominell strømning | Påvirker direkte energieffektivitet og varmeproduksjon |

| Responstid | 15-150 ms avhengig av aktiveringstype | Påvirker syklustid og bevegelsespresisjon |

| Intern lekkasje | 5-50 ml/min (spoleventiler) | Påvirker posisjoneringsnøyaktighet og varmebelastning under holding |

| Driftstemperatur | -20°C til +80°C (standard) -40 °C til +120 °C (forlenget) |

Begrenser væskeviskositetsområdet og valg av tetningsmateriale |

Monterings- og grensesnittstandarder

Mekaniske monteringsgrensesnitt følger ISO 4401-standarder (tidligere kjent som CETOP- eller NFPA-standarder). Vanlige størrelser inkluderer NG6 (også kalt D03), NG10 (D05) og NG25 (D08), med nummeret som indikerer monteringsoverflatens boltmønster og portstørrelse. Standardisert montering sikrer utskiftbarhet mellom produsenter og forenkler systemdesign ved bruk av modulære manifoldblokker.

Manifoldmontering konsentrerer flere ventiler på en enkelt bearbeidet aluminium- eller stålblokk som inneholder interne strømningspassasjer. Denne tilnærmingen eliminerer ekstern rørføring mellom ventil- og aktuatorporter, reduserer potensielle lekkasjepunkter, forbedrer emballasjetettheten og tillater optimerte interne strømningskanaler med minimal turbulens og trykktap.

Avansert kontroll: proporsjonal og servoventiler

Mens av/på retningsventiler gir tilstrekkelig kontroll for mange bruksområder, krever noen systemer kontinuerlig justering av strømning og retning i stedet for diskret veksling.

Proporsjonal ventilteknologi

Proporsjonale retningsventiler bruker solenoider med variabel kraft eller momentmotorer for å plassere spolen kontinuerlig i stedet for bare i endeposisjoner. Spoleforskyvningen blir proporsjonal med inngangsstrømsignalet, og tillater trinnløs flytkontroll innenfor ventilens område. Denne egenskapen muliggjør jevn akselerasjon og retardasjon, presis hastighetskontroll og skånsom lasthåndtering umulig med bytteventiler.

Høyytelses proporsjonale ventiler har posisjonstilbakemeldingssensorer, typisk lineære variable differensialtransformatorer (LVDTs) som overvåker faktisk spoleposisjon. En kontroller med lukket sløyfe sammenligner kommandert posisjon med faktisk posisjon, og justerer solenoidstrømmen for å eliminere posisjonsfeil. Denne tilbakemeldingsmekanismen oppnår presis spoleposisjonering til tross for friksjonsvariasjoner, trykkkrefter og temperatureffekter.

Moderne proporsjonalventiler har hysterese under 1 % av fullt slag. Hysterese representerer posisjonsforskjellen når man nærmer seg et mål fra økende versus avtagende retninger. Lav hysterese sikrer konsistent respons uavhengig av tidligere spolens bevegelsesretning, kritisk for presis bevegelseskontroll og forhindrer posisjonssvingninger.

Noen proporsjonale ventiler bruker trykktilbakemeldingsprinsipper, føler aktuatorlasttrykk og modulerende strømning for å kompensere for lastendringer. Denne trykkkompensasjonen opprettholder mer konsistent aktuatorhastighet under varierende belastning uten å kreve eksterne strømningskompensatorer. Teknikken forbedrer systemets stivhet og kontrollpresisjon i applikasjoner som materialtestingsmaskiner eller formingspresser der belastningene endres i løpet av arbeidssyklusen.

Servoventiler for kritiske applikasjoner

Servoventiler representerer det høyeste ytelsesnivået innen retningskontrollteknologi. Disse enhetene oppnår frekvensresponser over 100 Hz med posisjonsoppløsning under 0,1 % av slag. Flykontrolloverflater for romfart, styresystemer for marineskip og materialtestingsmaskiner som nøyaktig må kontrollere kraft eller posisjon ved høye frekvenser, er alle avhengige av servoventilfunksjoner.

Servoventildesign bruker vanligvis to-trinns konstruksjon med en første-trinns dyse-klaff- eller jet-pipe-mekanisme som kontrollerer andre-trinns spoleposisjon. Det første trinnet gir høy presisjon med minimal kraft, mens det andre trinnet leverer strømningskapasiteten som trengs for aktuatorer. Imidlertid gjør de smale klaringene og små åpningene i første trinns design servoventiler ekstremt følsomme for forurensning. Kravene til væskerenhet spesifiserer ofte ISO 4406-koder på 16/14/11 eller renere - langt strengere enn 18/16/13 som er akseptable for standard retningsventiler.

Sikkerhet i farlige miljøer

Industrielle ventiler som opererer i eksplosive atmosfærer krever spesiell sertifisering for å forhindre antennelseskilder. ATEX (Atmosphères Explosibles)-sertifisering for europeiske markeder og tilsvarende IECEx-standarder for internasjonale applikasjoner spesifiserer designkrav for elektriske komponenter som solenoider i potensielt eksplosive miljøer.

Eksplosjonsbeskyttede retningsventiler bruker flammesikre kapslinger som inneholder enhver intern gnist eller varm overflate, og forhindrer antennelse av eksterne gasser. Solenoidhuset har en robust konstruksjon med spesialbearbeidede overflater som forhindrer flammeforplantning selv om intern antennelse oppstår. Noen design bruker egensikre kretser som begrenser elektrisk energi til nivåer som ikke er i stand til å antennes under feilforhold.

Disse sikkerhetssertifiserte ventilene muliggjør proporsjonal kontrollteknologi i kjemiske prosessanlegg, oljeraffinerier, farmasøytisk produksjon og gruvedrift der brennbare materialer utgjør en konstant eksplosjonsrisiko. Integreringen av avansert kontrollevne med strenge sikkerhetsstandarder viser hvordan moderne ventilteknologi tjener krevende og farlige bruksområder.

Vanlige feilmoduser og vedlikeholdspraksis

Til tross for nøye design, opplever retningsventiler slitasje- og feilmoduser som påvirker systemets ytelse og sikkerhet. Å forstå disse feilmekanismene styrer effektive vedlikeholdsstrategier.

Spolestikking og forurensning

Spolestikking representerer den hyppigste feilen i retningsventilen i hydrauliske systemer. Tilstanden oppstår når friksjonen mellom spolen og boringen overstiger den tilgjengelige aktiveringskraften, og forhindrer spolens bevegelse. Grunnårsaker inkluderer forurensningspartikler som sitter i klaringsrom, lakkavleiringer fra oksidert hydraulikkolje, fuktkorrosjon og mekanisk skåring fra tidligere partikkelinntrenging.

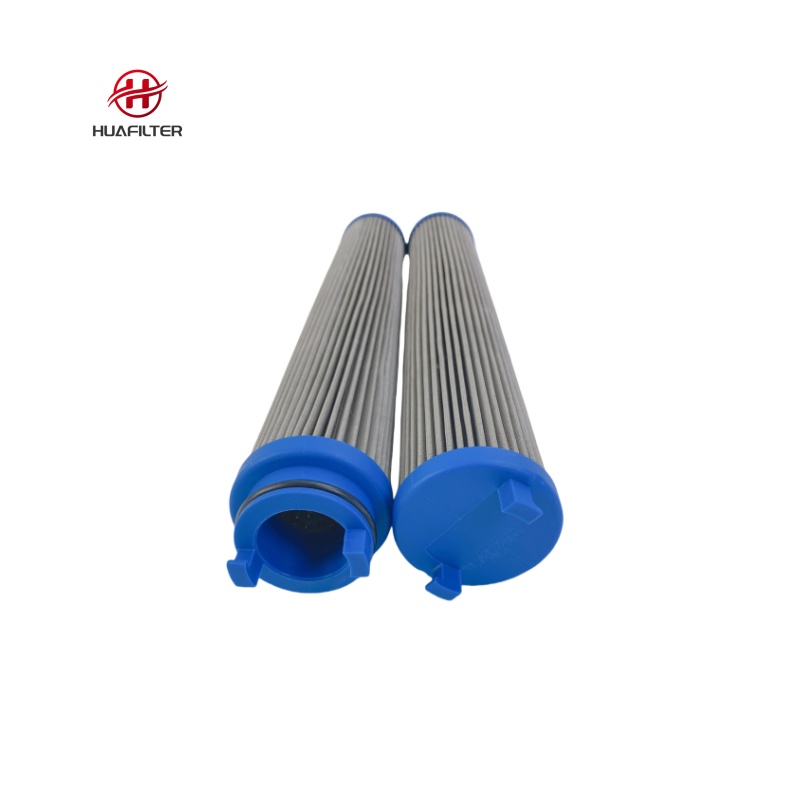

Kontamineringskontroll gir det primære forsvaret mot spolen som fester seg. Hydraulisk væskerenhet må oppfylle eller overgå ventilprodusentens spesifikasjoner, og krever typisk filtrering til ISO 4406 renslighetskoder mellom 18/16/13 for standardventiler og 16/14/11 for proporsjonalventiler. Disse kodene spesifiserer maksimalt antall partikler ved 4, 6 og 14 mikrometer størrelser per 100 milliliter væske. Hver tre-trinns økning i kodenummer representerer en dobling av partikkelkonsentrasjonen.

Driftstemperatur påvirker oppbyggingshastigheten for forurensning. Hydrauliske systemer som kjører over 80 °C akselererer oljeoksidasjon, og produserer lakk og slam som belegger ventilspoler og begrenser bevegelsen. Kjølesystemets kapasitet må holde oljetemperaturen innenfor området 40-65°C for optimal ventillevetid og pålitelighet. Temperatursvingninger i perioder med høy etterspørsel eller utilstrekkelig kjølestørrelse reduserer gradvis systemets renslighet selv med riktig filtrering.

Intern lekkasjeprogresjon

Innvendig lekkasje forbi spoleområder øker gradvis ettersom overflatene slites under normal drift. Akseptable lekkasjehastigheter for nye spoleventiler varierer fra 5-20 milliliter per minutt avhengig av ventilstørrelse og design. Etter hvert som slitasjen skrider frem, kan lekkasje nå 50-100 milliliter per minutt før det kreves utskifting av ventilen.

Overdreven intern lekkasje manifesterer seg som langsommere aktuatorbevegelse, manglende evne til å opprettholde trykket under holdeperioder og økt oljeoppvarming fra intern strømningssirkulasjon. Lekkasjetesting innebærer å måle strømning fra blokkerte porter eller sammenligne aktuatorhastigheter under belastning med basislinjemålinger. Progressiv overvåking oppdager slitasjetrender før kritiske feil oppstår.

Solenoid og elektriske feil

Magnetspoler svikter på grunn av elektrisk overbelastning, termisk overbelastning, fuktinntrengning eller mekanisk skade. Kontinuerlige solenoider klassifisert for 100 % driftssyklus kan fungere på ubestemt tid ved nominell spenning og maksimal omgivelsestemperatur. Solenoider med intermitterende drift krever av-perioder for kjøling og vil ikke bli overopphetet hvis de sykles for raskt eller holdes aktivert kontinuerlig.

Spenningsvariasjoner utenfor spesifisert område (+/-10 % typisk) akselererer spolefeil. Lav spenning reduserer magnetisk kraft, og kan potensielt forårsake ufullstendig spoleskifting eller langsom respons. For høy spenning øker strømtrekk og varmegenerering, og svekker spoleisolasjonen inntil kortslutning oppstår. Likeretterfeil i vekselstrømsdrevne ventiler forårsaker uvanlig spoleoppførsel ettersom ukorrigert vekselstrøm når DC-solenoiden, og skaper oscillerende magnetiske krefter og overdreven oppvarming.

Diagnostiske prosedyrer for mistenkte solenoidfeil inkluderer motstandsmåling (sammenligning med navneskiltverdier), spenningsverifisering ved solenoidtilkoblingen under forsøkt drift, og manuell overstyringstesting for å isolere elektrisk fra mekaniske problemer. Mange industrielle proporsjonal- og pilotstyrte ventiler inkluderer manuelle overstyringsmekanismer som tillater mekanisk spoleskifting selv når elektriske systemer svikter, noe som gir kritisk nødfunksjonalitet.

| Feilmodus | Typiske årsaker | Symptomer | Diagnostisk metode |

|---|---|---|---|

| Snelle stikker | Dobbeltvirkende sylindre, hydrauliske motorer, posisjoneringssystemer | Ingen respons på kontrollsignaler, ujevn bevegelse, sakte eller ufullstendige giring | Manuell overstyringstest, oljerenhetsanalyse, visuell inspeksjon etter demontering |

| Overdreven intern lekkasje | Spole/hullslitasje, overflateriper, forseglingsforringelse | Lav aktuatorhastighet, trykkfall under holding, økt oljetemperatur | Strømningsmåling fra blokkerte porter, aktuatorhastighetssammenligningstester |

| Feil på magnetspole | Ekstreme spenninger, termisk overbelastning, fuktighet, isolasjonsbrudd | Ingen magnetisk trekk, svak aktivering, brennende lukt, utløst beskyttelse | Motstandskontroll, spenningsverifisering, strømmåling, manuell overstyringstest |

| Vårsvikt | Tretthet fra sykling, korrosjon, overbelastning fra trykktopper | Ufullstendig retur til nøytral, unnlatelse av å skifte posisjoner, fastkjørte ventiler | Manuell drift følertest, demonteringsinspeksjon |

| Ekstern tetningslekkasje | Aldring av O-ringen, feil installasjon, kjemisk angrep, trykk-/temperatursykling | Synlig væskelekkasje, fuktighet i monteringsflaten, trykktap | Tretthet fra sykling, korrosjon, overbelastning fra trykktopper |

Retningslinjer for forebyggende vedlikehold

Effektivt vedlikehold av retningsventiler fokuserer på å beskytte presisjonsspole-boringsgrensesnittet og elektriske komponenter fra nedbrytning.

Væskekvalitetsstyring danner grunnlaget. Etabler renslighet av væsker i utgangspunktet gjennom laboratorieanalyse av ny olje og verifiser regelmessig renslighetsnivåer under drift. Mål ISO 4406-koder som passer for installerte ventiltyper. Skift filterelementer med anbefalte intervaller uavhengig av differensialtrykkindikatorer, ettersom dybdefiltre kan nå kapasitet for fine partikler mens differensialtrykket forblir lavt.

Temperaturovervåking hjelper til med å oppdage unormale forhold før skade oppstår. For høy temperatur indikerer utilstrekkelig kjølekapasitet, strømningsbegrensninger som skaper trykkfall eller intern lekkasje som genererer varme. Installer temperatursensorer på kritiske steder, inkludert ventilmanifoldblokker, spesielt på proporsjonale ventiler som genererer mer varme fra intern lekkasje og elektrisk effekttap.

Utvikle systematiske inspeksjons- og testprosedyrer. Registrer grunnlinjeytelsesdata inkludert aktuatorsyklustider, maksimalt oppnådd trykk og magnetstrømtrekk under igangkjøring. Periodisk sammenligning med baseline avslører gradvise nedbrytningstrender. Responstidsmålinger ved hjelp av trykktransdusere og datainnsamlingssystemer oppdager økende friksjon eller forurensning før fullstendig feil.

Systemdesignere bør spesifisere ventiler med manuelle overstyringsmuligheter for kritiske funksjoner. Manuelle overstyringer gir nøddrift under elektriske feil og muliggjør diagnostisk isolasjon mellom mekaniske og elektriske feilkilder. Overstyringsmekanismen tillater også verifisering av aktuator og lastdrift uavhengig av ventilens elektriske systemer under feilsøking.

Utviklingen av retningskontrollteknologi

Retningsventilteknologien fortsetter å utvikle seg langs flere parallelle baner, som hver imøtekommer spesifikke bransjekrav.

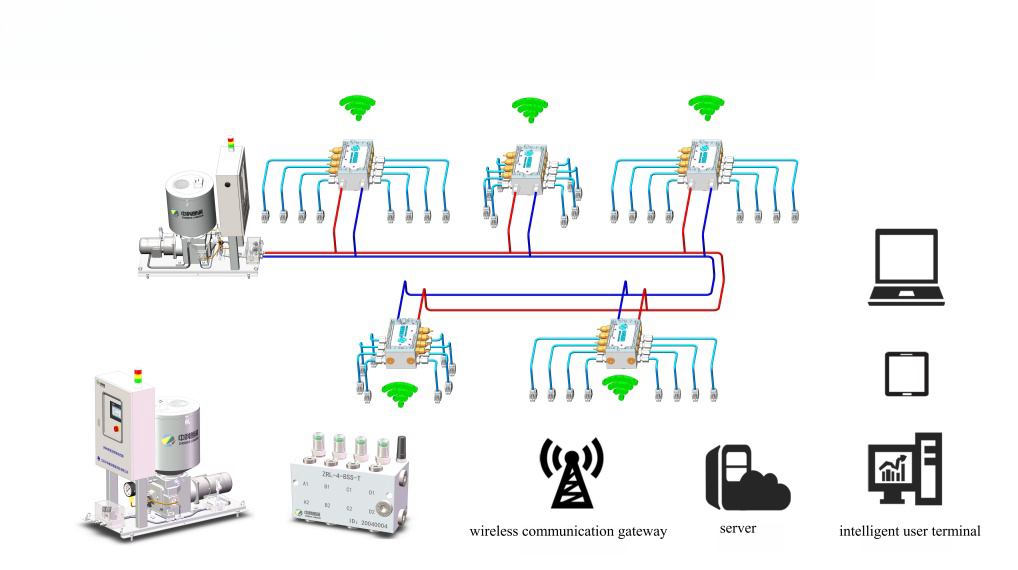

Integrasjon representerer en stor trend. Moderne ventiler inkorporerer i økende grad innebygd elektronikk inkludert CAN-buss eller industriell Ethernet-kommunikasjon, innebygd diagnostikkovervåking av spolestrøm og temperatur, og selvkalibreringsrutiner som kompenserer for slitasje og temperatureffekter. Disse smarte ventilene skifter fra passive komponenter til aktive systemdeltakere som rapporterer helsestatus og forutsier vedlikeholdsbehov.

Kontamineringskontroll gir det primære forsvaret mot spolen som fester seg. Hydraulisk væskerenhet må oppfylle eller overgå ventilprodusentens spesifikasjoner, og krever typisk filtrering til ISO 4406 renslighetskoder mellom 18/16/13 for standardventiler og 16/14/11 for proporsjonalventiler. Disse kodene spesifiserer maksimalt antall partikler ved 4, 6 og 14 mikrometer størrelser per 100 milliliter væske. Hver tre-trinns økning i kodenummer representerer en dobling av partikkelkonsentrasjonen.

Miniatyrisering skyver kontrollevne inn i mindre pakker. Ventilpatrondesign som monteres i tilpassede manifolder, oppnår høy strømningskapasitet fra bemerkelsesverdig kompakte konvolutter. Disse konfigurasjonene tjener mobilt utstyr der plass og vekt begrenser systemdesign kritisk.

Fremtiden bringer sannsynligvis dypere integrasjon mellom væskekraftventiler og digitale kontrollsystemer. Elektrifisering i mobilt utstyr skaper muligheter for helelektrisk aktuatorstyring som erstatter tradisjonell pilothydraulikk. Tilstandsovervåking gjennom ventilintegrerte sensorer muliggjør prediktive vedlikeholdsstrategier som planlegger service basert på faktisk komponenthelse i stedet for faste intervaller. Disse utviklingene vil utvide retningsventilens kapasitet og samtidig forbedre påliteligheten og bærekraften på tvers av fluidkraftapplikasjoner.