Hydrauliske stempler fungerer som de grunnleggende kraftgenererende komponentene i væskekraftsystemer på tvers av bransjer, alt fra anleggsutstyr til romfartsapplikasjoner. Når ingeniører og innkjøpsledere søker etter informasjon om hydrauliske stempeltyper, jobber de vanligvis med å matche den riktige aktuatorkonfigurasjonen til spesifikke lastkrav, hastighetsparametere og miljøforhold. Denne veiledningen bryter ned kjerneklassifikasjonene til hydrauliske stempler basert på driftsprinsipper og strukturell geometri, og hjelper deg med å ta informerte beslutninger om hvilken type som passer til din applikasjon.

Grunnlaget: Hvordan hydrauliske stempler genererer kraft

Ukomprimerbarheten til hydraulikkolje gjør disse systemene spesielt verdifulle i sikkerhetskritiske applikasjoner. I flylandingsutstyrssystemer, for eksempel, opprettholder væsken konsistent kontrollautoritet selv når omgivelsestrykket endres dramatisk under flyging. Denne egenskapen gjør at hydrauliske stempeltyper kan levere høy effekttetthet med presis kontroll – en kombinasjon som er vanskelig å oppnå med pneumatiske eller rent mekaniske systemer.

Forholdet mellom press og kraft er enkelt. Hvis du kjenner systemtrykket (P) og stempelboringsdiameteren (D), kan du beregne den teoretiske utgangskraften ved å bruke stempelarealet. For et sirkulært stempel er arealet lik π × D² ÷ 4. Dette betyr at et 4-tommers stempel som opererer ved 3000 PSI genererer omtrent 37 700 pund kraft på forlengelsesslaget. Den faktiske leverte kraften vil være noe lavere på grunn av friksjonstap i tetninger og føringsringer, som typisk står for 3-8 % effektivitetsreduksjon avhengig av tetningsmateriale og sporgeometri.

Ukomprimerbarheten til hydraulikkolje gjør disse systemene spesielt verdifulle i sikkerhetskritiske applikasjoner. I flylandingsutstyrssystemer, for eksempel, opprettholder væsken konsistent kontrollautoritet selv når omgivelsestrykket endres dramatisk under flyging. Denne egenskapen gjør at hydrauliske stempeltyper kan levere høy effekttetthet med presis kontroll – en kombinasjon som er vanskelig å oppnå med pneumatiske eller rent mekaniske systemer.

Primærklassifisering: Enkeltvirkende vs. dobbeltvirkende hydrauliske stempeltyper

Den mest grunnleggende måten å kategorisere hydrauliske stempeltyper er etter hvordan væsketrykket driver bevegelsen. Denne klassifiseringen påvirker direkte kontrollevne, hastighet og systemkompleksitet.

Enkeltvirkende sylindre: Enkelhet og pålitelighet

Enkeltvirkende sylindre bruker trykksatt væske for å drive stempelet i bare én retning - typisk forlengelse. Stempelet trekkes tilbake gjennom en ekstern kraft, som kan være en komprimert fjær inne i sylinderen, tyngdekraften som virker på lasten, eller en ekstern mekanisme som skyver stangen inn igjen. Du finner enkeltvirkende design i hydrauliske jekker, enkle løftesylindere og presseapplikasjoner der returslaget ikke krever kontrollert kraft.

Den tekniske fordelen med enkeltvirkende hydrauliske stempeltyper ligger i redusert antall komponenter. Med bare én væskeport og ikke behov for tetninger og passasjer på begge sider av stempelet, koster disse sylindrene mindre å produsere og vedlikeholde. Færre bevegelige deler betyr færre potensielle feilpunkter, noe som forklarer hvorfor enkeltvirkende sylindre fortsatt er populære i applikasjoner der oppetid er kritisk, men toveiskontroll ikke er nødvendig.

Begrensningen er imidlertid klar: du kan ikke kontrollere tilbaketrekningshastigheten eller kraften nettopp fordi det avhenger helt av den eksterne mekanismen. Hvis applikasjonen din trenger et raskt, kontrollert returslag, vil ikke en enkeltvirkende sylinder oppfylle kravet. Tilbaketrekkingshastigheten bestemmes av hvilken ekstern kraft som er tilgjengelig, enten det er en fjærs lagrede energi eller vekten av lasten som senkes.

Dobbeltvirkende sylindre: presisjon og toveis kontroll

Dobbeltvirkende hydrauliske sylindre representerer den mer allsidige kategorien av hydrauliske stempeltyper. Disse sylindrene har to væskeporter, slik at olje under trykk kommer inn på hver side av stempelet. Når væske strømmer inn i lokket, strekker stempelet seg ut. Reverser strømningsretningen, sender væske inn i stangenden, og stempelet trekkes tilbake under kontrollert hydraulisk trykk.

Denne toveis hydrauliske kontrollen gir flere driftsfordeler. For det første skjer både forlengelse og tilbaketrekking ved hastigheter bestemt av væskestrømningshastigheten i stedet for eksterne krefter, noe som muliggjør forutsigbare syklustider. For det andre kan systemet generere betydelig trekkkraft under tilbaketrekking, ikke bare skyvekraft under forlengelse. For utstyr som gravemaskinarmer, løfteplattformer og produksjonspresser er denne trekkeevnen ofte like viktig som skyveevnen.

Dobbeltvirkende hydrauliske stempeltyper opprettholder også konsistent kraft gjennom hele slaglengden, forutsatt konstant trykk og strømning. Denne jevnheten er viktig i presisjonsproduksjonsprosesser der lasten må bevege seg med jevn hastighet uavhengig av posisjon. Avveiningen er økt kompleksitet. Dobbeltvirkende sylindre krever mer sofistikerte ventilsystemer for å kontrollere toveis strømning, ekstra tetninger for å håndtere trykk på begge stempelflatene, og koster vanligvis 30-50 % mer enn sammenlignbare enkeltvirkende design.

En teknisk detalj verdt å merke seg: i en dobbeltvirkende sylinder med en enkelt stang som strekker seg fra den ene enden, er de effektive områdene på hver side av stempelet forskjellige. Kappenden har hele borearealet, men stangenden har boringsarealet minus stangtverrsnittet. Denne arealforskjellen betyr at forlengelses- og tilbaketrekningshastigheter vil variere ved samme strømningshastighet, og forlengelseskraften vil være høyere enn tilbaketrekningskraften ved samme trykk. Ingeniører må ta hensyn til denne asymmetrien under systemdesign, enten ved å akseptere hastighetsforskjellen eller ved å bruke strømningsreguleringsventiler for å balansere hastigheter.

| Karakteristisk | Enkeltvirkende sylinder | Dobbeltvirkende sylinder |

|---|---|---|

| Væskeporter | Én port, ett aktivt kammer | To porter, to aktive kamre |

| Kraft retning | Enveis (kun trykk) | Toveis (skyv og trekk) |

| Tilbaketrekkingsmetode | Ytre kraft (fjær, tyngdekraft, belastning) | Hydraulisk trykkkontrollert |

| Kontrollpresisjon | Begrenset (ukontrollert tilbaketrekking) | Høy (full kontroll over begge retninger) |

| Kompleksitet og kostnad | Enkelt, økonomisk | Kompleks, høyere kostnad |

| Typiske applikasjoner | Jekker, enkle løft, presser | Gravemaskiner, heiser, presisjonsmaskineri |

Spesialiserte strukturtyper: Geometri-baserte hydrauliske stempelklassifikasjoner

Utover det grunnleggende enkeltvirkende og dobbeltvirkende skillet, deler hydrauliske stempeltyper seg også inn i spesialiserte strukturelle konfigurasjoner. Hver geometri løser spesifikke tekniske utfordringer knyttet til kraftutgang, slaglengde eller installasjonsplass.

Stempel (ram) sylindre: Maksimal kraft i kompakte design

Stempelsylindre representerer en av de mest enkle hydrauliske stempeltypene når det gjelder konstruksjon. I stedet for å ha et separat stempelhode som beveger seg inne i sylinderen, bruker en stempelsylinder en solid ram som strekker seg direkte fra sylinderløpet. Denne sylinderen fungerer som både stempelet og stangen, og presser mot lasten når den strekker seg.

Den tekniske fordelen kommer fra enkelhet. Uten separat stempelenhet er det færre tetninger å vedlikeholde og mindre indre volum å fylle med væske. Stempelsylindere fungerer vanligvis som enkeltvirkende enheter, som strekker seg under hydraulisk trykk og trekkes tilbake med tyngdekraften eller en ekstern fjær. Dette gjør dem ideelle for vertikale løfteapplikasjoner der lastens vekt gir returkraften.

Stempel hydrauliske stempeltyper utmerker seg i situasjoner som krever høy kraftutgang fra et relativt kompakt sylinderhus. Fordi hele stangdiameteren fungerer som trykkbærende område, kan du oppnå krefter som kan sammenlignes med større sylindre mens du bruker mindre installasjonsplass. Hydrauliske presser, kraftige jekker og smiepresser bruker ofte stempeldesign. I offshore boreskip håndterer stempelsylindere de enorme kreftene som trengs for å plassere borestrenger, der deres robuste konstruksjon tåler tøffe marine miljøer.

Differensialsylindere: Utnyttingsområdeasymmetri

Differensialsylindre er i hovedsak dobbeltvirkende sylindre med en enkelt stang som strekker seg fra den ene enden, men ingeniører bruker dette begrepet spesifikt når de diskuterer kretsløp som utnytter arealforskjellen mellom de to stempelflatene. Kappenden har hele borearealet, men stangenden har et ringformet areal lik boringsarealet minus stangarealet.

Denne asymmetrien skaper forskjellige hastigheter og krefter avhengig av retning. Under forlengelse ved en gitt strømningshastighet, beveger stempelet seg langsommere fordi væske fyller det større kapsel-endevolumet. Under tilbaketrekking betyr det mindre stangendevolumet høyere stempelhastighet ved samme strømningshastighet. Noen applikasjoner bruker denne egenskapen med vilje – for eksempel kan en mobilkran trenge langsom, kraftig forlengelse for å løfte en last, deretter raskere tilbaketrekking for å tilbakestille for neste syklus.

Differensielle hydrauliske stempeltyper blir spesielt interessante når de konfigureres i regenerative kretser. I dette oppsettet strømmer væsken som kommer ut av stangenden under forlengelse tilbake for å bli med i pumpestrømmen som kommer inn i lokketden, i stedet for å returnere direkte til tanken. Denne regenererte strømmen øker effektivt det totale volumet som kommer inn i lokkets ende, og øker forlengelseshastigheten betydelig under forhold med lett eller ubelastet belastning. Avveiningen er redusert tilgjengelig kraft, siden trykkforskjellen over stempelet avtar. Ingeniører bruker vanligvis regenerative kretser for raske tilnærmingsbevegelser, og bytter deretter til standarddrift når full kraft er nødvendig for arbeidsfasen.

Mobilt hydraulisk utstyr som gravemaskiner og materialbehandlere er avhengige av differensialsylinderdesign. Evnen til å oppnå variable hastighetskarakteristikker uten ekstra ventilering forenkler den hydrauliske kretsen samtidig som den opprettholder allsidigheten som trengs for komplekse arbeidssykluser.

Professionelle diagnostiske procedurer kræver systematisk observation og test. Visuel inspektion identificerer lækage, løse forbindelser eller fysisk skade. Væskeprøvetagning og analyse afslører kontaminerings- og viskositetsproblemer. Trykmålere bekræfter, at systemtrykket forbliver inden for designområdet. Aktuatorresponsovervågning registrerer inkonsekvent timing eller ufuldstændig bevægelse, hvilket indikerer intern ventilforringelse.

Teleskopiske sylindre løser en spesifikk ingeniørutfordring: å oppnå lange forlengelsesslag fra sylindre som må passe på begrenset plass når de trekkes inn. Disse hydrauliske stempeltypene bruker nestede rør med gradvis mindre diameter, noe som et kollapsende teleskop. Det største røret danner hovedtønnen, og hvert påfølgende trinn hekker inni, med det minste innerste trinnet som det siste stempelet.

Når trykksatt væske kommer inn, forlenger den først det innerste stadiet. Når det stadiet når sin grense, skyver det det neste større stadiet utover, og skaper en jevn, sekvensiell forlengelse. Avhengig av applikasjonen kan teleskopsylindre ha tre, fire, fem eller enda flere trinn. En fem-trinns teleskopsylinder kan trekke seg tilbake til 10 fot, men utvide seg til 40 fot eller mer.

Nøkkelspesifikasjonen for teleskopiske hydrauliske stempeltyper er forholdet slag-til-kollapslengde. En konvensjonell ett-trinns sylinders sammenklappede lengde tilsvarer slaglengden pluss nødvendig monterings- og forseglingsplass – ofte et forhold på 1:1 i beste fall. Teleskopdesign oppnår rutinemessig 3:1 eller 4:1 forhold, noe som gjør dem uunnværlige for dumpere, arbeidsplattformer og kranbommer der utvidet rekkevidde er avgjørende, men tilbaketrukket dimensjoner må forbli kompakte for transport og lagring.

Materialvalg varierer etter applikasjon. Teleskopiske sylindre i aluminium betjener lette luftplattformer der reduksjon av frem- og tilbakegående masse forbedrer syklustiden og energieffektiviteten. Kraftige stålversjoner håndterer de brutale forholdene i gruvedumper og mobilkraner, der støtbelastninger og miljøeksponering krever maksimal holdbarhet. Luftfartsapplikasjoner bruker teleskopiske hydrauliske stempeltyper for aktivering av lastdører, og drar fordel av det høye slag-til-lengde-forholdet samtidig som de oppfyller strenge vektkrav gjennom aluminiumskonstruksjon med korrosjonsbestandige overflatebehandlinger.

Tandem sylindre: Tving multiplikasjon gjennom seriekobling

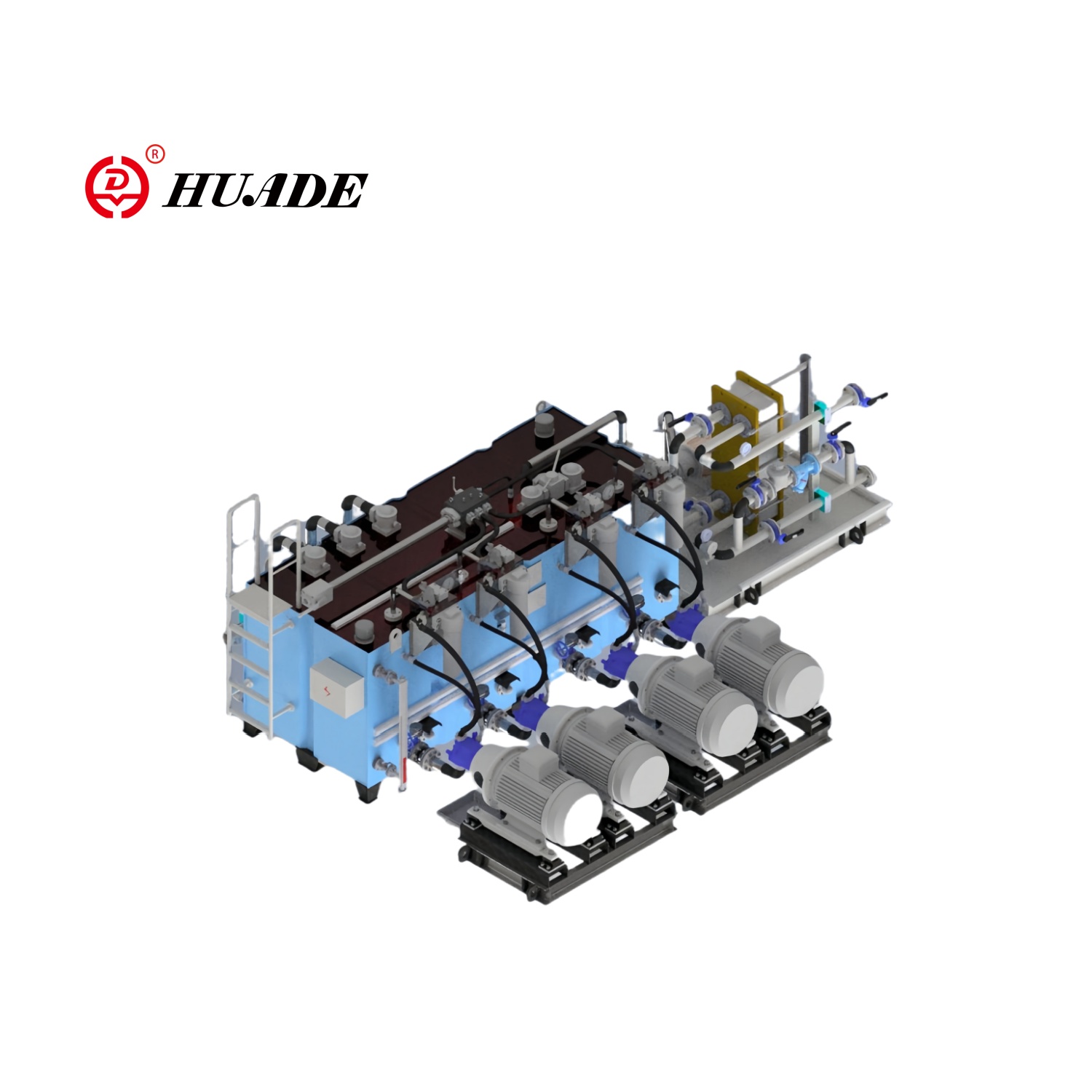

Tandemsylindre kobler to eller flere stempler i serie langs en felles senterlinje, forbundet med en enkelt kontinuerlig stang. Trykksatt væske kommer inn i begge kamrene samtidig, og skyver begge stemplene mot den delte stangen. Dette arrangementet dobler effektivt kraftutgangen sammenlignet med en enkelt sylinder med samme borediameter.

Kraftmultiplikasjonsprinsippet er enkelt. Hvis hvert stempel har et areal på A kvadrattommer og systemtrykket er P PSI, genererer et enkelt stempel kraft F = P × A. Med to stempler i tandem, blir total kraft F = P × (A + A) = P × 2A, og dobler utgangen uten å kreve en større borediameter eller høyere trykk. For applikasjoner der plassbegrensninger begrenser borestørrelsen, men nødvendig kraft overstiger det et enkelt stempel kan levere, tilbyr tandem hydrauliske stempeltyper en praktisk løsning.

Utover kraftmultiplikasjon gir tandemkonfigurasjoner forbedret stabilitet og presisjon under bevegelse. Det doble stempelarrangementet motstår naturlig sidebelastning bedre enn et enkelt langt stempel ville gjøre, og reduserer risikoen for tetningsslitasje fra feiljustering. Dette gjør tandemsylindere egnet for presisjonsposisjoneringsoppgaver i produksjon av presser og monteringsutstyr.

Sikkerhetskritiske romfartsapplikasjoner verdsetter den iboende redundansen i tandem hydrauliske stempeltyper. Landingsutstyrssystemer for fly bruker noen ganger tandemkonfigurasjoner der hvert kammer kan fungere uavhengig. Hvis ett kammer opplever trykktap eller tetningssvikt, kan det andre kammeret fortsatt generere meningsfull kraft for å utløse eller trekke inn giret, noe som gir et nivå av feiltoleranse som enkle sylindre ikke kan matche. Denne redundansen kommer på bekostning av økt lengde, vekt og kompleksitet, men for systemer der feil ikke er akseptabelt, er avveiningen berettiget.

| Type | Driftsmodus | Viktig strukturell funksjon | Primær fordel | Vanlige applikasjoner |

|---|---|---|---|---|

| Stempel (ram) | Enkeltvirkende | Solid ram fungerer som stempel | Maksimal krafttetthet, robust konstruksjon | Hydrauliske jekker, smiepresser, vertikale heiser |

| Differensial | Dobbeltvirkende | Enkeltstang, asymmetriske stempelområder | Variable hastighetsegenskaper, regenerativ kretskapasitet | Mobilkraner, gravemaskiner, industriroboter |

| Teleskopisk | Enkelt- eller dobbeltvirkende | Nestede stadier, sekvensiell utvidelse | Maksimalt slag fra minimum sammenklappet lengde (forhold 3:1 til 5:1) | Avanserte tetningssystemer og friksjonshåndtering |

| Tandem | Dobbeltvirkende | To stempler i serie på delt stang | Force multiplikasjon, forbedret stabilitet, iboende redundans | Tunge presser, flylandingsutstyr, presisjonsposisjonering |

Ytelsesteknikk: Beregning av kraft- og hastighetsparametere

Å forstå den teoretiske ytelsen til forskjellige hydrauliske stempeltyper krever kvantitativ analyse av kraftutgang og hastighetsegenskaper. Disse beregningene danner grunnlaget for riktig sylinderdimensjonering og systemdesign.

Kraftligningen er grunnleggende for alle hydrauliske stempeltyper. Forlengelseskraft er lik trykk multiplisert med stempelareal: F = P × A. For et stempel med borediameter D er arealet A = π × D² ÷ 4. I praktiske enheter, hvis D måles i tommer og P i PSI, kommer kraft F ut i pund. For eksempel leverer et 3-tommers stempel ved 2000 PSI F = 2000 × (3,14159 × 9 ÷ 4) = omtrent 14 137 pund skyvekraft.

Tilbaketrekningskraftberegninger må ta hensyn til stangarealet. Hvis stangdiameteren er d, blir det effektive stangendearealet A_rod = π × (D² - d²) ÷ 4. Ved samme trykk er tilbaketrekningskraften lik F_retract = P × A_rod. Dette er grunnen til at dobbeltvirkende hydrauliske stempeltyper med asymmetriske stenger alltid trekker med mindre kraft enn de skyver, en faktor som må vurderes under lastanalyse.

Hastighetsberegninger avhenger av strømningshastighet og effektivt areal. Hvis pumpen leverer Q gallons per minutt inn i et stempelområde A (i kvadrattommer), er ekstensjonshastigheten V i tommer per minutt lik V = 231 × Q ÷ A. Konstanten 231 konverterer gallon til kubikktommer (en gallon tilsvarer 231 kubikktommer). Dette forholdet viser hvorfor tilbaketrekningshastigheten overskrider forlengelseshastigheten i differensialsylindre - det mindre stangendeområdet betyr at den samme strømningshastigheten gir høyere hastighet.

Tenk på et praktisk eksempel som sammenligner enkeltvirkende og dobbeltvirkende hydrauliske stempeltyper. En 4-tommers sylinder med en 2-tommers stang opererer ved 2500 PSI med 15 GPM flyt. Cap-end-området er 12,57 kvadrattommer, og stangendeområdet er 9,42 kvadrattommer. Forlengelseskraften er 31 425 pund, og tilbaketrekkingskraften er 23 550 pund. Forlengelseshastigheten er 276 tommer per minutt, mens tilbaketrekkingshastigheten er 368 tommer per minutt. Hvis dette var en enkeltvirkende sylinder som er avhengig av en fjær for tilbaketrekking, ville returhastigheten avhenge helt av fjærkonstanten og lastvekten, noe som gjør den uforutsigbar og generelt langsommere.

Velge riktig hydraulisk stempeltype for din applikasjon

Å velge mellom forskjellige hydrauliske stempeltyper krever matching av tekniske evner til applikasjonskrav. Denne beslutningen påvirker ytelse, pålitelighet, vedlikeholdskostnader og systemkompleksitet.

For applikasjoner som krever ensrettet kraft med forutsigbare belastningsegenskaper, tilbyr enkeltvirkende hydrauliske stempeltyper den mest økonomiske og pålitelige løsningen. Hydrauliske presser som presser materiale gjennom en formingsform trenger ikke drevne returslag – tyngdekraften eller en returfjær er tilstrekkelig. På samme måte har vertikale løftejekker fordel av enkeltvirkende design fordi lastens vekt naturlig trekker sylinderen tilbake. Enkelheten betyr at færre tetninger svikter, redusert ventilkompleksitet og lavere totale systemkostnader.

Når toveiskontroll er viktig, blir dobbeltvirkende sylindre nødvendig. Gravemaskinskuffesylindre må trekke med kontrollert kraft for å krølle skuffen lukket og skyve med kontrollert kraft for å dumpe materiale. Løftebord må senke lasten ved trygge, regulerte hastigheter i stedet for å falle under tyngdekraften. Produksjonsautomatisering krever presis posisjonering i begge retninger. Disse applikasjonene rettferdiggjør tilleggskostnadene og kompleksiteten til dobbeltvirkende hydrauliske stempeltyper fordi funksjonskravene ellers ikke kan oppfylles.

Differensialsylindere passer til bruksområder hvor variable hastighetsegenskaper gir en fordel. Mobilt utstyr drar ofte nytte av raske innflygingshastigheter under ubelastet kjøring, deretter lavere hastigheter under belastning. Regenerative kretser kan oppnå rask utvidelse under posisjoneringsfaser, og deretter bytte til standarddrift under arbeidsfaser, og optimalisere syklustiden uten å kreve pumper med variabel fortrengning eller kompleks proporsjonal ventilering.

Plassbegrensninger driver utvalget av spesialiserte strukturelle typer. Når slaglengden må overstige tre ganger den tilgjengelige konvolutten for den tilbaketrukne sylinderen, blir teleskopiske hydrauliske stempeltyper det eneste praktiske alternativet. Arbeidsplattformer, brannbilstiger og uttrekkbare tak på stadion er alle avhengige av teleskopdesign for å oppnå nødvendig rekkevidde fra kompakte lagringsplasser.

Kraftkrav utover hva standard borestørrelser kan gi kan nødvendiggjøre hydrauliske tandem-stempeltyper eller stempeldesign. Smipresser som genererer tusenvis av tonn kraft bruker ofte flere tandemsylindre som er anordnet parallelt. Stempelsylindere gir maksimal krafttetthet når applikasjonen tillater vertikal orientering og tyngdekraftretur.

Miljøfaktorer påvirker material- og tetningsvalg innen enhver hydraulisk stempeltype. Marine applikasjoner krever korrosjonsbestandige belegg og tetninger som er kompatible med saltvannseksponering. Produksjonsprosesser ved høye temperaturer krever tetninger vurdert for kontinuerlig drift over 200 °F. Matforedlingsutstyr må bruke FDA-godkjente tetningsmaterialer og overflatebehandlinger som ikke inneholder bakterier.

Avanserte tetningssystemer og friksjonshåndtering

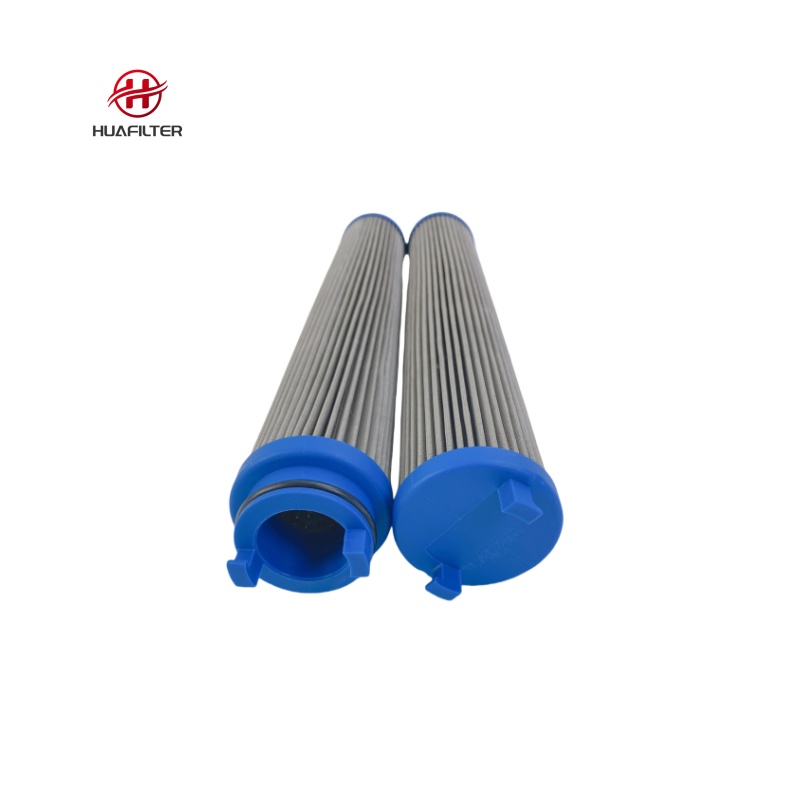

Påliteligheten og levetiden til alle hydrauliske stempeltyper avhenger sterkt av tetningsdesign og materialvalg. Tetninger forhindrer væskelekkasje, utelukker forurensninger og håndterer friksjon mellom bevegelige komponenter. Forståelse av tetningsteknologi er avgjørende for å opprettholde langsiktig sylinderytelse.

Stangtetninger hindrer trykksatt væske fra å unnslippe forbi stangen der den kommer ut av sylinderen. Lavtrykksapplikasjoner bruker vanligvis leppetetninger, som har en fleksibel tetningskant som kommer i kontakt med stangoverflaten gjennom mekanisk interferens og væsketrykk. Disse fungerer godt opp til omtrent 1500 PSI. Høytrykkssystemer krever U-kopptetninger, som har et U-formet tverrsnitt som tillater væsketrykk å aktivere tetningsleppene. Når trykket øker, sprer tetningen seg mot både stangen og sporet, og skaper en tettere tetning automatisk.

Valg av tetningsmateriale påvirker ytelsen betydelig på tvers av forskjellige hydrauliske stempeltyper. Polyuretan (PU) dominerer industrielle applikasjoner på grunn av utmerket slitestyrke og trykkevne. Spesialiserte polyuretanformuleringer med høy hardhet kan håndtere trykk som overstiger 4000 PSI i tungt mobilt utstyr. Det typiske temperaturområdet for PU-tetninger går fra -45°C til 120°C, og dekker de fleste industrielle miljøer. Begrensningen er mottakelighet for hydrolyse i vannbaserte væsker med høy temperatur.

Polytetrafluoretylen (PTFE) utmerker seg i kjemisk kompatibilitet og lav friksjon. PTFE-tetninger motstår praktisk talt alle hydrauliske væsker og korrosive medier, noe som gjør dem ideelle for kjemisk prosessutstyr og høytemperaturapplikasjoner. Materialet fungerer over et ekstremt temperaturområde fra -200 °C til 260 °C teoretisk, selv om praktiske grenser vanligvis avhenger av elastomere energigiverringer som fungerer med PTFE-elementer. Den lave friksjonskoeffisienten betyr at PTFE-tetninger reduserer stick-slip-adferd og forbedrer effektiviteten i presisjonsposisjoneringsapplikasjoner.

Polyether ether keton (PEEK) representerer premium tetningsmaterialet for ekstreme forhold. PEEK overgår PTFE i applikasjoner som involverer høy mekanisk belastning, høyt trykk eller sterk slitasje. Materialet viser overlegen krypemotstand under vedvarende belastning og opprettholder strukturell integritet ved temperaturer der annen plast svikter. PEEK-tetninger koster betydelig mer enn PU eller PTFE, men i sikkerhetskritiske romfartsapplikasjoner eller tunge industripresser hvor tetningssvikt kan være katastrofal, er investeringen berettiget.

Tetningssporgeometri påvirker dynamisk friksjon like mye som materialvalg. Forskning viser at spordimensjoner direkte påvirker kontakttrykkfordelingen over tetningsflaten. Når spordybden avtar, kan maksimalt kontakttrykk mellom tetning og stang øke fra 2,2 MPa til 2,5 MPa, noe som endrer friksjonsoppførselen betydelig. Produksjonstoleranser på sylinderboringen påvirker også friksjonskonsistensen. Hvis boringens retthet og rundhet varierer utover spesifikasjonen, opplever tetningen varierende kontakttrykk under slag, noe som potensielt kan forårsake stick-slip-bevegelser ved lave hastigheter.

Friksjon i hydrauliske stempeltyper består av flere komponenter: tetningsfriksjon, styreringfriksjon og væskemotstand. Tetningsfriksjon dominerer vanligvis, og utgjør 60-80 % av total motstand. Riktig tetningsdesign balanserer tetningseffektivitet mot friksjonstap. For høyt kontakttrykk sikrer lekkasjefri drift, men øker varmeutviklingen, akselererer slitasje og reduserer effektiviteten. Utilstrekkelig kontakttrykk reduserer friksjonen, men tillater lekkasje og tillater forurensning. Avansert finitt-element-analyse under design av tetningsspor bidrar til å optimalisere denne balansen for spesifikke bruksområder.

| Materiale | Maksimal trykkvurdering | Driftstemperaturområde | Viktige fordeler | Typiske applikasjoner |

|---|---|---|---|---|

| Polyuretan (PU) | Opptil 4000+ PSI | -45°C til 120°C | Utmerket slitestyrke, høytrykksevne, økonomisk | Industrimaskineri, mobilt utstyr, generell hydraulikk |

| PTFE | Høy (krever energigiver) | -200 °C til 260 °C (praktiske grenser varierer) | Ekstrem kjemisk kompatibilitet, laveste friksjonskoeffisient | Kjemisk prosessering, høytemperatursystemer, presisjonsposisjonering |

| KIT | Ekstremt høy | Bredt utvalg, utmerket høytemperaturstabilitet | Overlegen mekanisk styrke, krypemotstand, ekstreme forhold | Luftfartsaktivering, tunge industripresser, sikkerhetskritiske systemer |

| NBR (Nitril) | Moderat | -40°C til 120°C | God generell kompatibilitet, allment tilgjengelig, lav pris | Standard hydraulisk utstyr, generell industriell bruk |

Stroke-End Control: Dempingssystemer i dynamiske applikasjoner

Høyhastighetsdrift av hydrauliske stempeltyper genererer betydelig kinetisk energi som må spres trygt ved slagenden. Uten skikkelig demping slår stempelet endedekselet voldsomt, og skaper sjokkbelastninger som skader komponenter, genererer støy og reduserer systemets levetid.

Dempingssystemer virker ved å begrense væskestrømmen når stempelet nærmer seg slagenden. Et avsmalnende spyd eller stempel kommer inn i en sammenfallende lomme i endehetten, og reduserer gradvis utløpsområdet. Den innestengte væsken må deretter slippe ut gjennom en fast åpning eller justerbar nåleventil, og skaper mottrykk som bremser stempelet jevnt. En tilbakeslagsventil tillater vanligvis fri flyt under retningsvending for å unngå å begrense akselerasjonen.

To hoveddempende design vises i forskjellige hydrauliske stempeltyper. Puter av spydtype bruker et langstrakt, konisk element som strekker seg fra stempelet eller stangen som går inn i endelokklommen. Den ringformede klaringen mellom spyd og lomme, kombinert med den justerbare nåleventilen, kontrollerer retardasjonshastigheten. Denne utformingen krever betydelig plass i endelokket for lommen og ventilenheten. Stempelputer bruker i stedet en støpejernsring på selve stempelet, og arbeider med en nøyaktig dimensjonert åpning i endestykket. Denne tilnærmingen sparer plass, men gir mindre justeringsfleksibilitet.

Justerbare puter lar operatører justere retardasjonsegenskapene for å matche belastning og hastighet. Dette introduserer imidlertid også risiko. Hvis operatører jager produktivitet ved å minimere putebegrensninger, er det ikke sikkert de innser at de bytter langsiktig pålitelighet mot kortsiktige syklustidsforbedringer. Faste puter eliminerer denne risikoen, men kan ikke tilpasses til varierende forhold.

Trykkforsterkning blir en bekymring i den siste dempingsfasen. Ettersom stempelet komprimerer væske i det krympende volumet, kan trykket stige godt over systemtrykket, spesielt ved høye hastigheter. Sylinderendestykker og tetninger må klassifiseres for å håndtere disse forbigående trykktoppene, ikke bare det nominelle driftstrykket. Denne faktoren blir kritisk i applikasjoner med høy syklushastighet som automatiserte produksjonslinjer der millioner av polstrede stopp forekommer årlig.

Ser fremover: Nye trender innen hydraulisk stempelteknologi

Utviklingen av hydrauliske stempeltyper fortsetter å gå videre ettersom produsenter integrerer smarte teknologier, avanserte materialer og sofistikerte kontrollsystemer. Å forstå disse trendene hjelper ingeniører med å spesifisere systemer som vil forbli konkurransedyktige og brukbare i årevis.

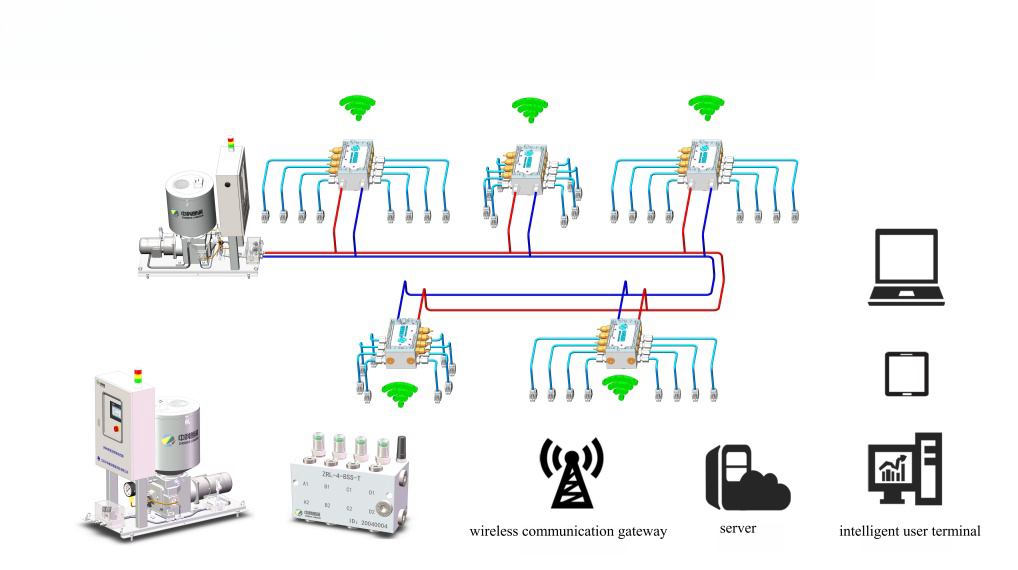

Smart sylinderintegrasjon representerer den viktigste nåværende trenden. Hydrauliske sylindre fungerte tradisjonelt som passive mekaniske komponenter, men moderne varianter har magnetostriktive posisjonssensorer som gir absolutt posisjonstilbakemelding uten rekalibrering etter strømtap. Disse sensorene genererer kontinuerlige elektroniske signaler som indikerer nøyaktig stangposisjon, noe som muliggjør lukket sløyfekontroll og automatisert drift. Det berøringsfrie sensorprinsippet eliminerer slitasje, og sikrer jevn nøyaktighet over millioner av sykluser.

Å legge til IoT-tilkobling til posisjonsregistrering skaper prediktive vedlikeholdsmuligheter. Sensorer som overvåker trykk, temperatur og syklusteller gjennom hele det hydrauliske systemet genererer datastrømmer som avslører utviklingsproblemer før feil oppstår. En gradvis økning i driftstemperaturen kan indikere tetningsslitasje eller forurensning. Trykksvingninger under forlengelse kan signalisere ventilfeil eller væskelufting. Fjernovervåkingssystemer varsler vedlikeholdsteam om disse forholdene mens utstyret fortsatt er i drift, og forhindrer uventet nedetid.

Materialvitenskapelige fremskritt reduserer vekten samtidig som styrken opprettholdes i hydrauliske stempeltyper. Høyfaste aluminiumslegeringer erstatter stål i applikasjoner der vektreduksjon rettferdiggjør de høyere materialkostnadene. Luftfarts- og mobilutstyr drar spesielt nytte av lettere sylindre fordi redusert masse forbedrer drivstoffeffektiviteten og nyttelastkapasiteten. Overflatebehandlinger på aluminiumskomponenter – anodisering, nikkelbelegg eller spesialiserte belegg – gir korrosjonsbestandighet som kan sammenlignes med stål.

Produksjonsprosesser oppnår nå strengere toleranser for boringens retthet, rundhet og overflatefinish. Forbedret borekvalitet gir direkte bedre tetningsytelse og redusert friksjon. Honeprosesser kan nå produsere Ra-overflatefinish under 0,2 mikrometer, noe som minimerer tetningsslitasje og forlenger levetiden. Lasermålesystemer verifiserer dimensjonsnøyaktighet til mikron, og sikrer jevn kvalitet på tvers av produksjonsserier.

Stangoverflatebehandlinger har utviklet seg utover tradisjonell forkromning. Spraying med høyhastighets oksygenbrensel (HVOF) avleirer ekstremt harde, slitesterke belegg. Laserkledning smelter sammen beskyttende legeringer til stangoverflater, og skaper metallurgiske bindinger som er overlegne plettering. Disse avanserte behandlingene motstår korrosjon og slitasje bedre enn krom, samtidig som de unngår miljøhensyn knyttet til seksverdige forkromningsprosesser.

Digital tvillingteknologi endrer hvordan produsenter utvikler og tester hydrauliske stempeltyper. Å lage en virtuell modell av en sylinder lar ingeniører simulere ytelse under forskjellige forhold uten å bygge fysiske prototyper. Finite element-analyse undersøker spenningsfordeling i kritiske komponenter. Beregningsbasert fluiddynamikk avslører strømningsmønstre og trykkfall innenfor komplekse portgeometrier. Disse virtuelle verktøyene akselererer utviklingssykluser og muliggjør optimalisering som ville være upraktisk gjennom fysisk testing alene.

Hybridkraftsystemer dukker opp som kombinerer hydraulisk og elektrisk aktivering. Noen applikasjoner drar nytte av hydraulisk krafttetthet for tunge arbeidsfaser, men foretrekker elektrisk aktivering for presis posisjonering eller bevegelse med lett last. Å utvikle sylindre som integreres med disse hybridarkitekturene krever å tenke nytt om tradisjonelle hydrauliske stempeltyper for å imøtekomme elektroniske kontrollgrensesnitt og regenerativ energigjenvinning.

Gjør det riktige valget for systemet ditt

Vellykket bruk av hydrauliske stempeltyper på virkelige systemer krever balansering av flere tekniske og økonomiske faktorer. Enkelheten og påliteligheten til enkeltvirkende sylindre gjør dem ideelle når lastegenskapene naturlig gir returkraft og tilbaketrekningshastigheten ikke er kritisk. Dobbeltvirkende sylindre er avgjørende når applikasjoner krever kontrollert toveis kraft og hastighet, og aksepterer tilleggskostnadene og kompleksiteten.

Spesialiserte geometrier adresserer spesifikke begrensninger. Stempelsylindere maksimerer kraftutgangen i kompakte installasjoner. Teleskopisk design løser krav til lang slag på begrenset plass. Tandemkonfigurasjoner multipliserer kraften uten å øke borestørrelsen eller trykket. Differensialsylindere med regenerative kretser optimerer hastighet og kraftkarakteristikk for varierende belastningsforhold.

Valg av tetning påvirker langsiktig pålitelighet like mye som sylindertype. Tilpass tetningsmaterialet til væsketype, temperaturområde og trykknivåer. Tenk på at PEEK utkonkurrerer andre materialer i ekstreme mekaniske belastningsmiljøer, mens PTFE utmerker seg i kjemisk kompatibilitet og friksjonsreduksjon. Husk at sporgeometri og produksjonstoleranser påvirker tetningsytelsen like mye som materialegenskaper.

Ettersom hydrauliske stempeltyper utvikler seg med innebygde sensorer og IoT-tilkobling, prioriter systemer som støtter prediktivt vedlikehold og fjernovervåking. Den inkrementelle kostnaden for smarte sylindre dekkes ofte gjennom redusert nedetid og optimalisert vedlikeholdsplanlegging. Evaluer leverandører basert på deres evne til å tilby ikke bare mekaniske komponenter, men integrerte løsninger med riktige kontrollgrensesnitt og diagnostiske evner.

Det hydrauliske stempelet er fortsatt et grunnleggende element i industriell automasjon, mobilt utstyr og produksjonssystemer. Forståelse av operasjonsprinsippene, strukturelle variasjoner og ytelsesegenskapene til forskjellige hydrauliske stempeltyper muliggjør informerte beslutninger som optimerer systemytelsen samtidig som kostnadene kontrolleres. Enten du designer et nytt system eller oppgraderer eksisterende utstyr, vil matching av riktig sylindertype til dine spesifikke krav sikre pålitelig drift og lang levetid.